産業機器・ロボット業界の皆さまへ

切削加工等からの工法転換によるコストダウン

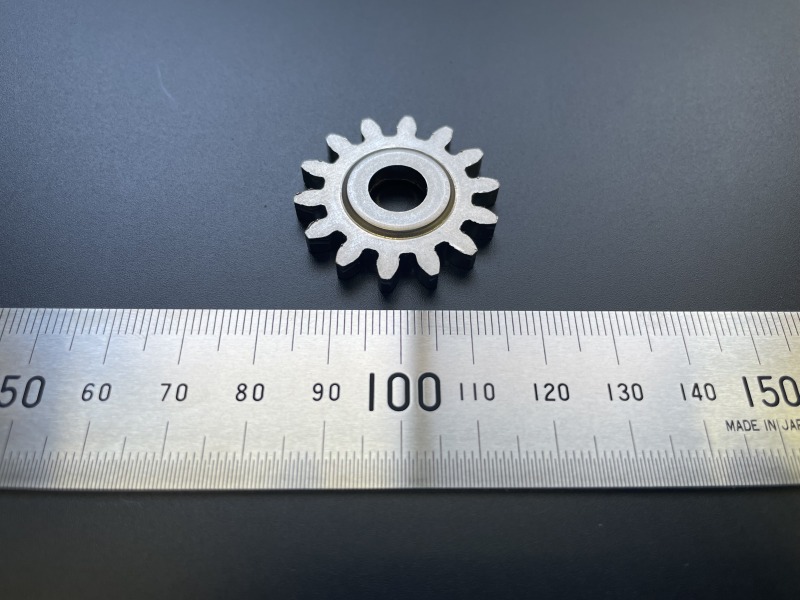

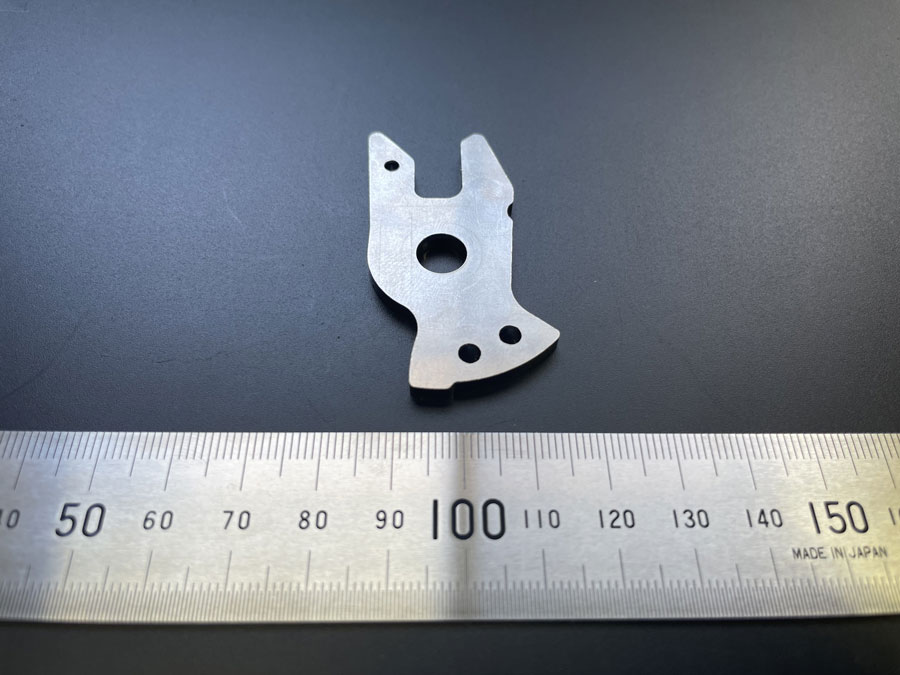

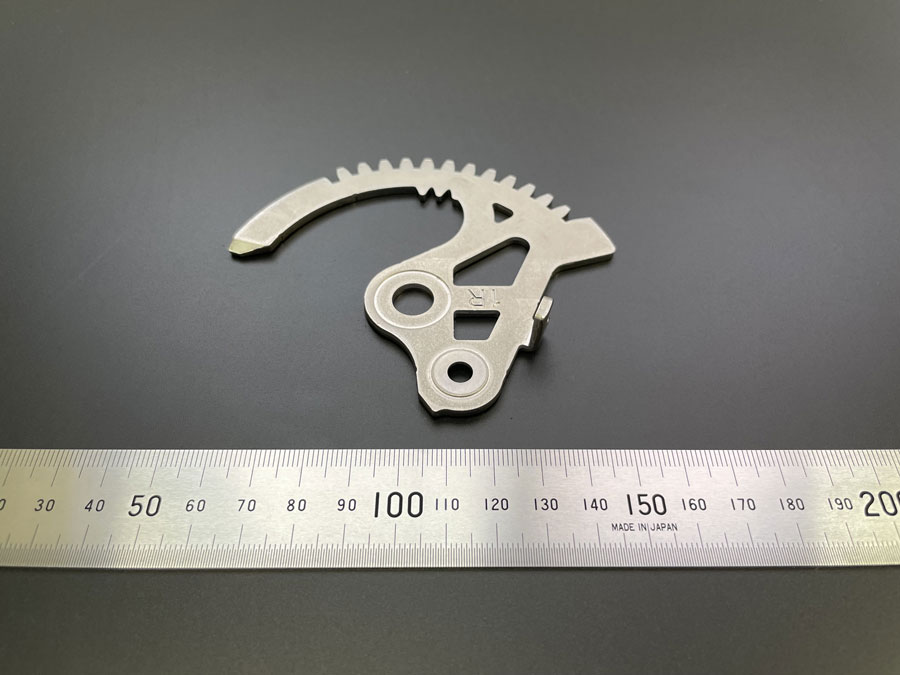

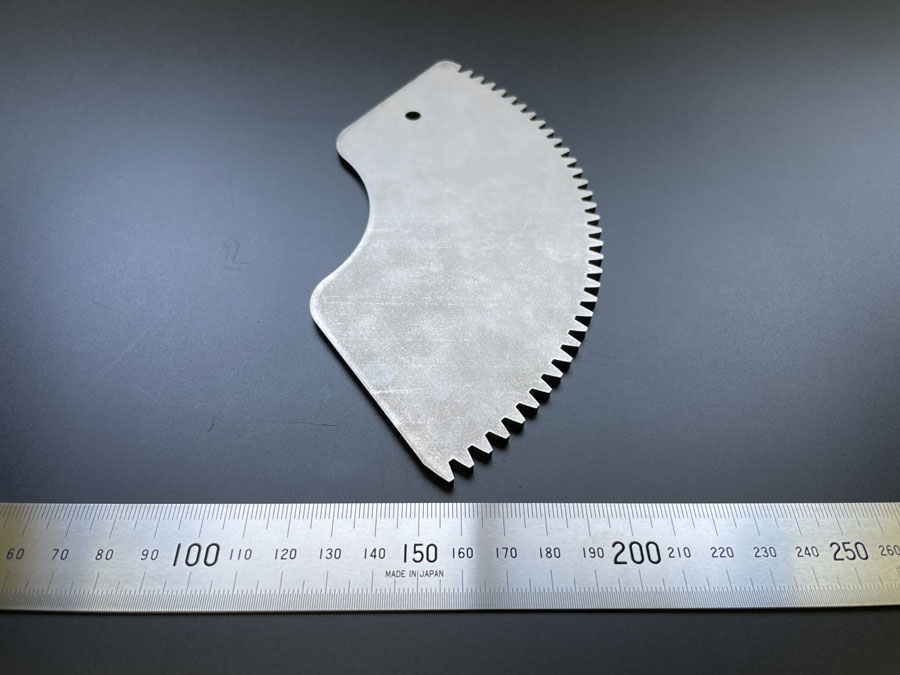

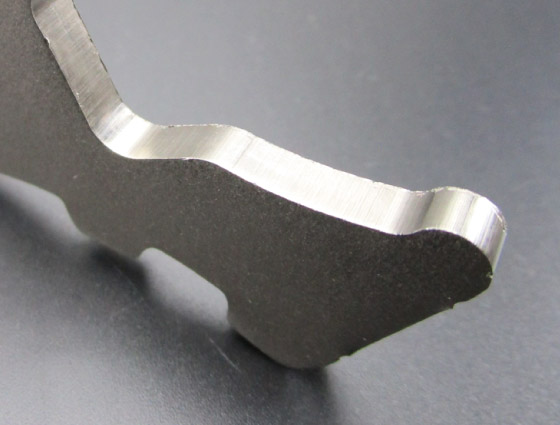

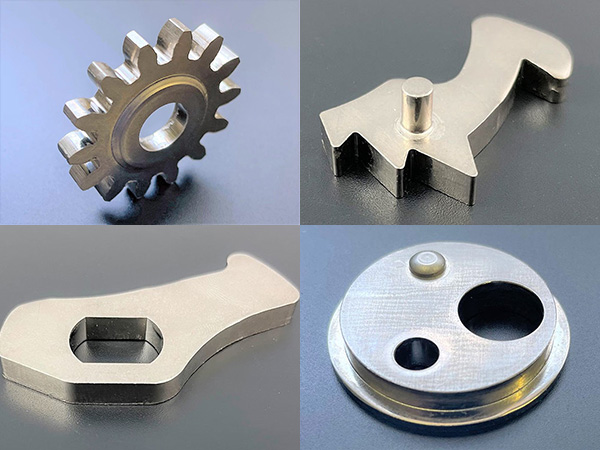

精密せん断プレス加工.comでは、通常プレスでは加工困難と考えられる、ギヤ・カムの量産プレスにも対応可能です。従来は切削など別工法で生産している部品は、そのまま同じ精度でプレス化する事は難しいですが、仕様上の精度を必要部位に絞ることで、プレスで加工できる可能性がございます。当社ではプレスでの加工検討、工法転換によるコストダウンに向けて、部品の開発段階からご提案させていただきます。

産業機器・ロボット業界の皆さま

こんなお困りごとはありませんか?

1

従来は切削加工で作っていた機構部品を、なんとかしてコストダウンしたいけど、方法がわからない…

2

ギヤ・カム部品が相当数必要になったため、最適な工法を検討している…

3

高精度なカム部品を製造したいが、プレス加工で対応できるか検討したい…

そのお悩み、私たちが解決します

精密せん断プレス加工.comを運営する熊谷精機株式会社は、産業機器・ロボット業界の皆さまのあらゆるお悩みを解決することで、精密プレス部品加工メーカーとして皆さまに選ばれ続けてきました。

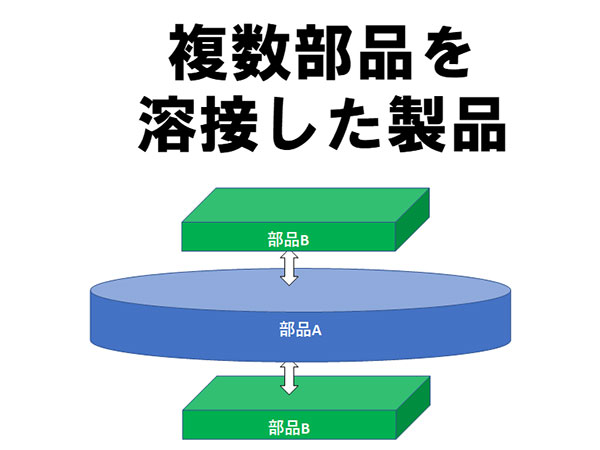

切削加工等の別工法からの

工法転換によるコストダウン

産業機器やロボット向け部品の場合、加工図面が切削を想定されており、プレスで加工するには保証困難な精度が求められている場合があります。しかしながら精度の緩和が検討可能であれば、図面仕様を見直すことでコストダウンに繋がる可能性がございます。

精密せん断プレス加工.comでは、産業機器やロボット向けのギヤ・カム部品の製造実績が多数ございます。お客様に部品の仕様や用途、組み立て部品について詳細にお伺いし、お客様が本当に必要とする精度を再検討する中で、最適なご提案をさせていただきます。数量ロットによりメリットの大小はございますが、別工法から工法転換することで、コストダウンを実現いたします。

ロット3000個以上から発生する

プレス加工のメリット

プレス加工は、順送金型もしくは単発金型が必ず必要になってきます。このイニシャル費用をかけた上でコストメリットを生み出すには、ある程度の生産数量が必要になってきます。産業機器・ロボット向けで考えますと、過去の経験則からロット3000個以上あれば、プレス加工を検討する余地が出てくると考えます。

ロット3000個程度の場合、切削加工では段取り替えの工数も相当数かかってきますが、このリードタイムの長さもコストに反映されます。複雑な形状であればあるほど時間がかかってしまいコストも高くなります。一方で金型を使用したプレス加工であれば、一度金型を製作すれば安定した品質で部品の生産を効率的に行うことが可能です。この分岐点と考えられるのが、ロット3000個以上のロット生産の場合となります。

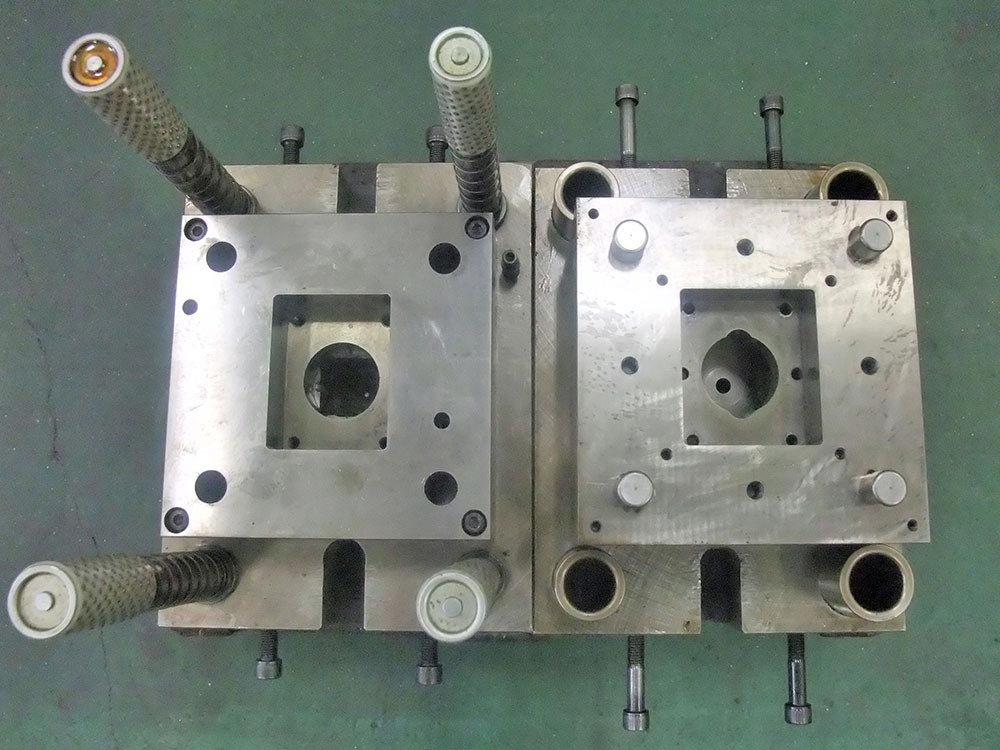

量産を考慮して、簡易金型で試作を実施

精密せん断プレス加工.comでは、量産性を見極めるために簡易金型での試作を実施します。ロット数が3000個以上になるとプレス加工でメリットを出せる可能性がございますが、いきなり金型イニシャルをかけて生産すること多くの設計・技術者の方々にとっても不安に感じられる点です。そこで当社では、最初から量産用の金型を製造するのではなく、簡易金型での試作加工から形状や機能の検証を行います。

簡易金型では、土台となるダイセット部分は共通部品を使い、製造する部品の形状やサイズに合わせて金型のパンチやダイなどの主要部品を変更できる「入れ子」形式を取っております。これによりコストを抑えて金型を用いた試作プレスをすることができます。プレスで加工での生産可否・形状確認などを検証したいという方には、まず簡易金型による試作をご提案させていただきます。

まずはお気軽にお問い合わせください!

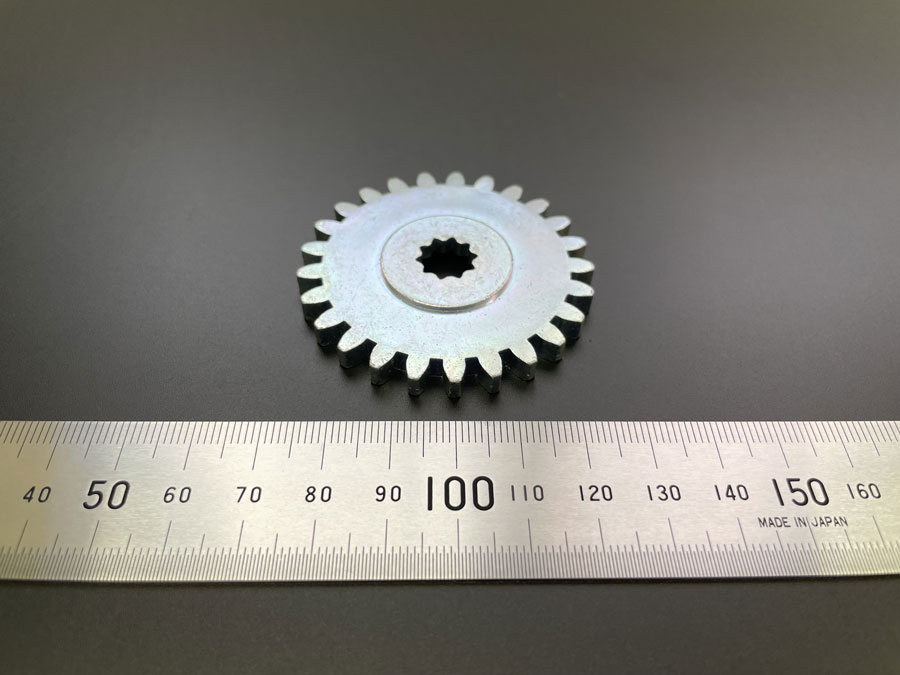

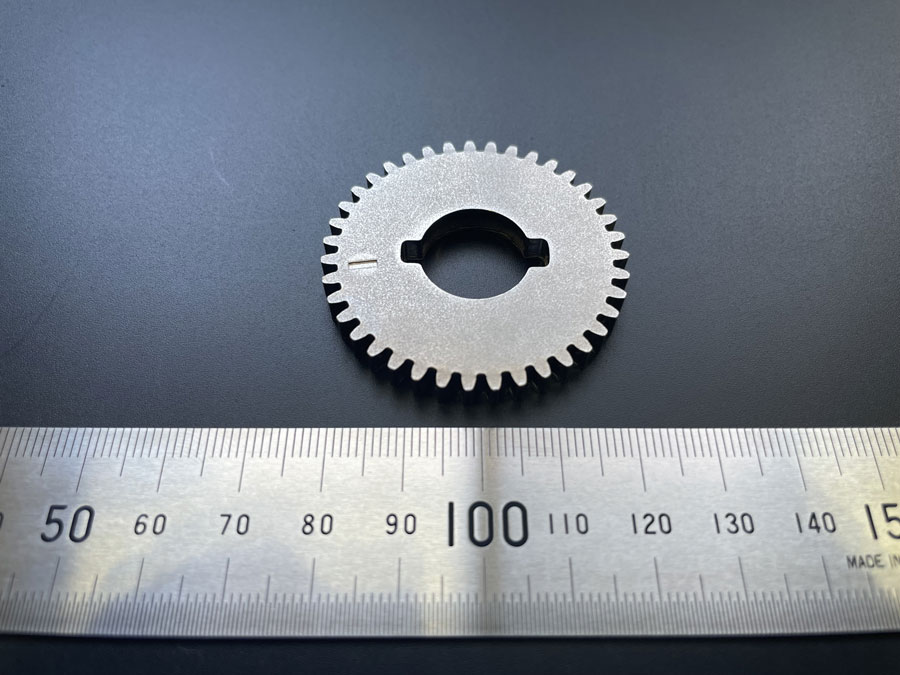

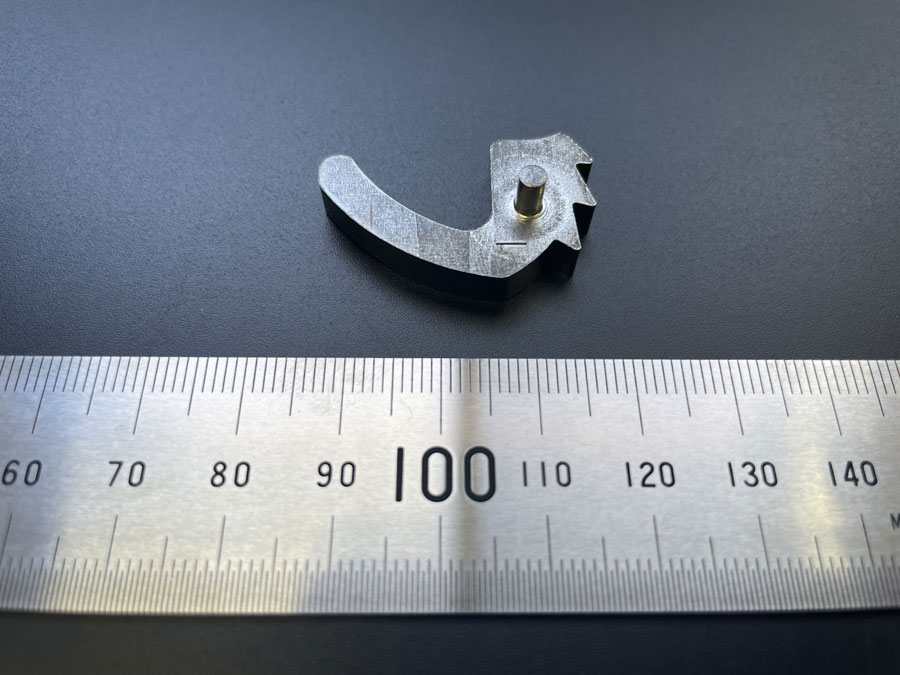

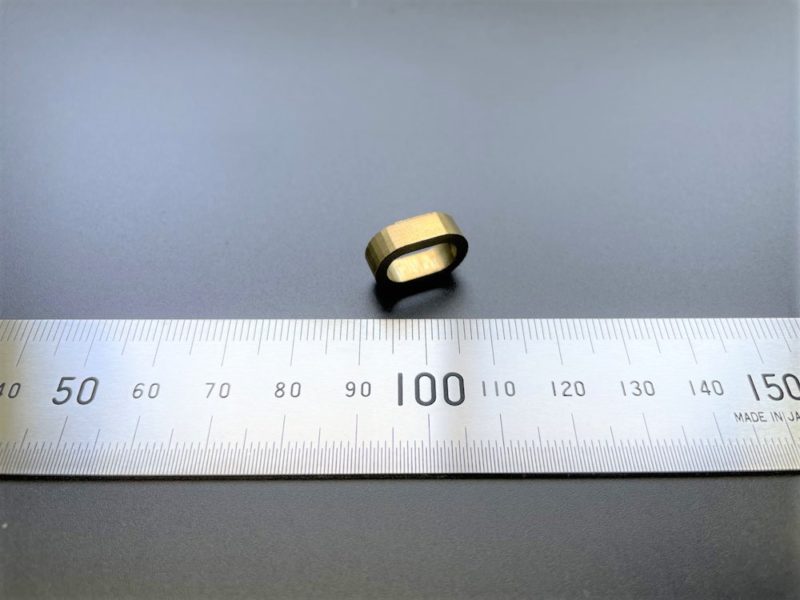

産業機器・ロボット業界の皆さま向けの加工実績

産業機器・ロボット業界の皆さま向けの技術提案事例

よくある質問

はい、対応可能です。モジュールが細かいギヤ歯は、プレスで加工困難ですので、詳細はご相談させてください。

刃先、歯底の間隔が狭いとプレスで加工するには不向きです。弊社実績としては1.1幅まで、対応可能な範囲としては0.8幅程度までとなります。ただし、材質や板厚などの条件により難易度が変わってまいります。詳しくはお問い合わせください。

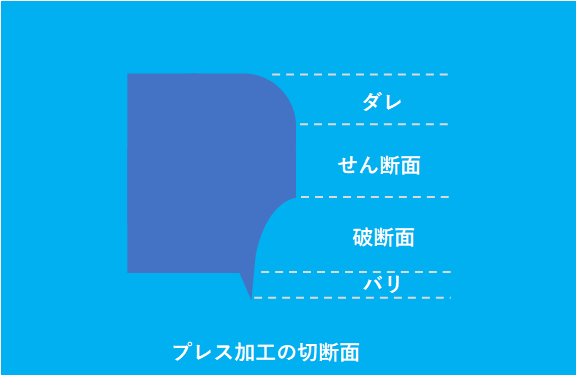

プレスで加工可能な精度は”JIS6級”程度までとなります。それを超える精度のギヤ歯は加工困難です。ある程度の精度でギヤ歯に破断が入っても構わない条件であれば、当社の工法転換でコスト削減できる可能性が高くなります。

厚さ6mmまでのギヤで製造実績がございます。

主に鉄系材料でギヤ製造の実績が多数ございます。それ以外の材質に関しても検討いたしますので、一度お問い合わせください。

金属板をプレスして加工しますので、平歯車の範疇であれば検討可能です。細かなモジュールは難易度が高くなりますので、詳しくはお問い合わせください。

はい、当社では90%せん断の実績がございます。精密せん断加工のことならお任せください。

弊社の精密せん断加工は、ほぼ鉄系材料での実績であり、SUS系材料に於いては経験が乏しいです。ステンレスの種類にもよりますが、材料の硬さから難易度がかなり高くなりますので、詳細はご相談させてください。

現状の弊社技術では『全せん断』は困難です。2B材であれば、60%~70%が保証値と言えます。

はい、当社では、780N/mm級ハイテンの精密せん断加工も対応可能です。切削加工からの工法転換もご提案させていただきますので、お気軽にご相談ください。

また、具体的な参考例がございますので加工実績をご覧ください。

順送プレスでは手のひらサイズまで、単発プレスであればA4サイズ程度まで対応可能です。

ステンレスの冷間鍛造加工の可否は判断が大変難しいです。製品形状にもよりますが、SUS材の冷間鍛造加工は金型刃物の耐久性を著しく低下させるため量産困難と考えています。量産性確認の試作をご要望であれば、金型耐久性など検証させていただきます。

当社はプレス加工におけるダレの抑制に関して、多くの実績・ノウハウを有しております。ダレを無くすことによる弊害もございますので、ご希望の方はまずご相談ください。

単発・順送ともに6㎜までの実績がございます。またSUS系材料では4㎜まで実績がございます。

サイズが大きいものは対応困難ですが、小物部品であればロボット搬送による、簡易的なトランスファー加工に対応可能です。

はい、対応可能です。皿モミ・面取りであれば2次加工ではなく、金型内で冷間鍛造で加工する合理化提案をさせていただきます。タップに関しては、LOT数量によりますのでご相談させてください。

ハイテン材は素材硬度が高いことから、金型の耐久性が必要となります。弊社の精密せん断加工では特に、製品を形にすることよりも、良い製品を作り続けることが難しい材料です。

当社は絞り加工を苦手としており、ハイテン材の絞り加工はお受けできません。当社の協力企業に、絞りに特化したプレス業者がございますので、ご紹介いたします。

製品形状の特性から、順送加工で必要な”マッチング”(材料と製品のつなぎ部分)が作成できない場合は、トランスファー加工を検討させていただきます。

板厚と材質によって2次せん断が生じ易いことから、有害なバリの発生につながる可能性があります。プレス加工時にそのバリ屑を製品と一緒に踏むことで打痕となりますので、シェービング加工による打痕発生のリスクは高いといえます。

当社では多くの実績から、精密せん断加工(シェービング加工)に関するノウハウがございます。精密せん断加工のことならお任せください。

冷間鍛造加工を行う際のポイントは、大きく下記2つにまとめられます。

- プレス加工の際にかかる総重量の計算(どの程度の設備能力が必要か?)

- 工程・加工レイアウト(どの形状をどんな順序で加工するか)

工程順序を誤ると、求める形状にならない場合がございます。設備能力から対応可否の判断をさせて頂き、どの加工をどのような順番で加工するか、という2点がポイントとなります。

材質と板厚により、異なるので一概にお答えすることは難しいです。しかし、基本的には70%以上をせん断面で製作することが可能です。さらに高度なせん断面にも対応することが可能ですので、お気軽にご相談ください。

もちろん、可能です。当社は精密せん断加工を得意としており、部分的なせん断面の要求にもお応えいたします。精密せん断に関することなら当社にご相談ください。

もちろん、可能です。当社では、多様な銅合金のプレス加工実績があります。

対応可能です。当社では、EV向けの試作開発案件の依頼を多く承っております。EV向けの電子部品製作に関するご依頼もお気軽にご相談ください。

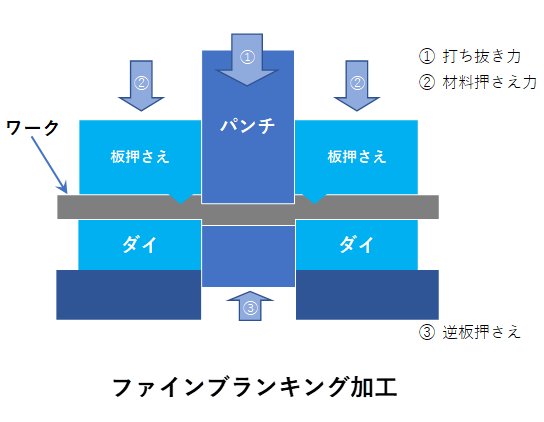

メリット・デメリットは下記のとおりです。

メリット:鉄だけでなくステンレスなどの素材も含めて、平面度の優れた高精度の加工が可能

デメリット:専用の設備・特殊構造の金型が必要であり、イニシャルコストがかかる

メリットは、汎用プレス機でも優れた“せん断面”を形成できることですが、デメリットとして、細かな屑が発生する技術のため、ダコンなど外観上の問題が発生しやすいことがあります。

当社では、シェービング加工を応用することにより、ファインブランキングと比較しても、遜色ないせん断面を実現することができます。

もちろん可能です。当社では、ファインブランキングから汎用プレスへの工法転換により、コストダウンを実現した多数の実績がございます。お気軽にお問合せください。

製品形状などによりますが、イニシャル、製品単価のそれぞれで、30~40%の削減が期待できます。

当社の精密せん断加工で、ダレを極力抑えた製品を加工する事が可能です。詳細はお問い合わせください。

はい可能です。同形状で厚み違いの製品も合理化検討をさせていただきます。

ギヤの精度によりますが、汎用プレスでの加工ができる可能性がございます。詳細はお気軽にお問い合わせください。

実績としては、数件程ございますので、お気軽にご相談ください。

もちろん、可能です。体積計算に基づき、加工を行っております。板厚4mmの製品に、φ3のダボを5mm出した実績もございます。

ダボ出し加工が難しい材質としては、伸びの少ない材料が挙げられます。(例:ステンレスのバネ材等)こういった材質であっても、一般的なダボの長さであれば加工可能ですが、板厚以上のダボ出し加工は困難であるといえます。

ダボ出し加工とは、肉を流し、ダボを成形する加工方法です。ダボ出し加工では、板厚以上のダボを出すことが可能です。一方、半抜き加工とは、抜き切らず、破断が起こる寸前で止める加工方法を指します。半抜き加工では、板厚以上のダボを出すことは難しいです。当社では、これら両方の加工方法に対応しており、お客様のご要望に沿って、最適な加工方法をご提案します。

これまでに、何件か対応してきた実績がございます。設備トン数、金型サイズにより、制限がありますので、お気軽にご相談ください。

お問い合わせからの流れ

工法転換のご要望、プレス加工でのお困りごとは、当社までお問い合わせください。

お問い合わせフォームまたはFAXにて、ご依頼いただく案件の図面を、下記情報と併せてご送信ください。お電話をいただくと、よりスムーズに進められます。

- 生産ロット数 ※必須(複数パターン可)

- 2次加工、後処理の内容 ※必須

- 見積り回答希望日 ※必須

- 年間流動予定数

- 製品の使用用途

- 現状の課題など

図面がない場合は、製品写真と寸法情報、もしくは手書きのポンチ絵でも検討させていただきます。

まずはご依頼いただいた案件の加工可否を検討します。加工困難な形状の場合には、プレスで加工し易い形状のご提案も可能です。

加工不可の判断をさせて頂いた場合は、お見積り辞退となります。併せて問題となった理由もお伝えします。

プレスで加工可能と判断させて頂いた場合は、お見積り作成に移ります。できる限りご要望の日程で回答いたしますが、形状や加工難易度によりお時間を頂くことがございます。

※後処理、2次工程のある製品は業者へ見積り依頼する関係でさらに時間を要します。

お見積り回答の結果、具体的に進めるご意向をいただきましたら、打ち合わせにて詳細をご相談させて頂きます。直接のご訪問もしくは、Teams・Zoomなど各種オンラインでの打ち合わせも可能です。弊社の技術担当者を交えて、仕様確認をしながら懸念事項やご質問にお答えします。

打ち合わせで詳細が決定しましたら、メールまたはFAXにて注文書の発行をお願いしております。

お取引条件を確認させていただき、当社の生産管理システムに登録されることで、加工の手配に入ります。

社内の工事状況を、考慮しながらスケジュール設定し、納期予定をお客様にお伝えします。

納期予定に基づいて製品が完成しましたら、図面仕様に合わせてデータを作成します。全ての製品に検査成績書を同梱いたします。

お客様のご要望された荷姿で、梱包・出荷いたします。また、お客様の資産である金型は、弊社にて大切に管理・保全いたします。安心してお任せください。