せん断面の“面粗度”ついて

せん断面の“面粗さ”が求められる事は多くありませんが、通常のプレス製品のせん断面を見ると“縦線”が生じていることが確認できます。弊社でプレス生産している製品の中には、ギヤ形状やカム形状の部品があり、そういった機能を持った部品をプレス生産する場合は、せん断面の仕上がりが重要になってきます。

相手部品との接触面、摺動面としての役割を持っていますので、凹凸の無いせん断面を実現することは、相手部品との嚙み合わせ・摺動を滑らかにし、耐摩耗性に優れ静音性に繋がる製品だと言えます。プレス製品でせん断面の面粗度を向上させることができれば、様々な分野でギヤ形状・カム機能部品に応用できると考えています。

>>精密せん断加工とは?精密せん断加工を実現する加工方法をご紹介!

せん断面の仕上がりを向上させる方法は?

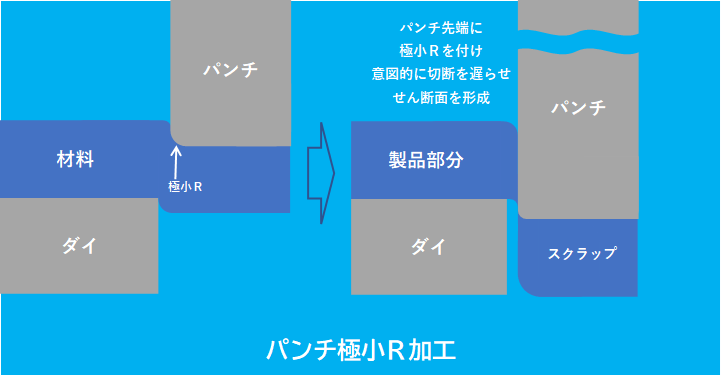

1.パンチ刃先極小R加工

金型刃物(パンチ)の先端は通常エッジがありますが、意図的に極小なR形状をつけ切断を遅らせることで、せん断面を伸ばす方法です。この工法は、せん断が伸びずに2次せん断が生じてしまう場合に有効で、せん断面の面積を増加させることが可能です。

パンチ先端の極小Rで、材料をしごきながら伸ばすことで、せん断面の仕上がりは向上します。

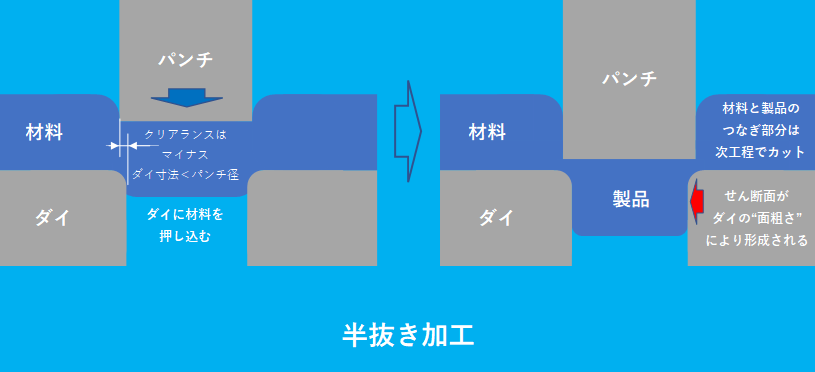

2.半抜き(押し込み)プレス加工

プレスにより製品を加工する場合、“パンチ”で形状を決めるか、“ダイ”で形状を決めるかの2パターンがあります。

ダイで形状を決める“半抜き加工”では、通常のプレス加工と違い“ダイ寸法”よりも“パンチ径”を大きくすることで、クリアランスをマイナスさせ、材料を押し込むことで形状を決め、せん断面を形成します。

押し込んだ後は、ダイ形状よりパンチが大きいため、切断はすることはできず、次工程で余分な部分をカットします。

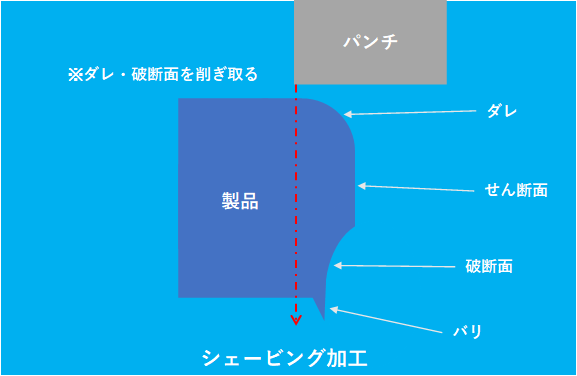

3.シェービング仕上げ

予備抜き、予備仕上げと併せて、シェービング加工を追加することで、せん断面の面積を増加させることが可能です。

シェービング仕上げは、回数重ねることで“せん断面の仕上がり”を向上させることが可能ですが、加工により生じた金属屑(スクラップ)で、ダコンなど外観上の問題が生じるリスクが高まります。

せん断面形成の金型刃物について

金型刃物の表面仕上がりが悪い状態では、良好なせん断面は形成されません。弊社で実際に行っている金型刃物の仕上げ方法について後述します。

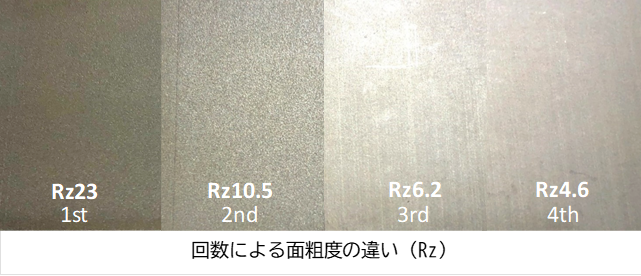

1.ワイヤーカット機による複数回の仕上げ

ワイヤーカット加工は、同じ箇所の加工を繰り返しおこなうことで、加工面の仕上がりが滑らかになる特徴があります。製品用途によって回数を決めます。

ワイヤ放電加工機での加工は大きく「荒加工」と「仕上加工」の2つに分けることができます。

“荒加工”は、工作物から仕上げ加工代を残して、製品に近い形状になるように加工する工程です。

“仕上加工”とは、仕上げ代を除去し要求精度通りの製品形状、面粗さに仕上げる工程となります。

また各加工回数ごとに役割が異なり、金型刃物を微細な面粗さにすることで、次工程の研磨に悪影響が出ないレベルに仕上げます。

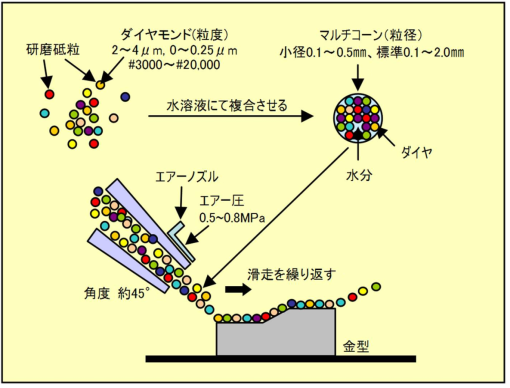

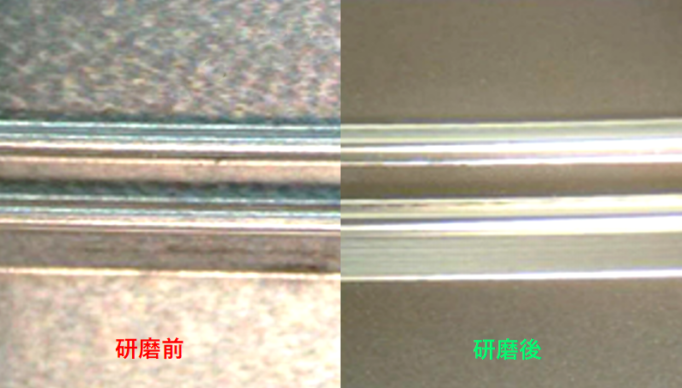

2.金型刃物の研磨仕上げ

金型刃物の表面を、滑らかに磨くことで、製品を切断する際の金型刃物の摩擦を減らします。

弊社の研磨方法は、ダイヤモンドの砥粒を含んだ湿式メディアを金型刃物(パンチ&ダイ)に吹き付け、表面の僅かな凹凸を滑らかにします。磨かれたパンチは表面が光るほどに磨き上げられ、加工の際に生じる摩擦抵抗を低減させることができます。

3.金型刃物のコーティング

金型刃物(パンチ&ダイ)へ素材のこびり付きを防止する目的で、表面にコーティングを施します。弊社で採用している方法は『DLCコーティング』や『PVDコーティング』と呼ばれる表面処理です。これにより表面硬度の上昇、耐摩耗性、摺動特性に優れた性質を加工物に付与することができます。また、パンチの表面が固くなることで金型刃物の寿命を向上させる効果もあります。

DLCコーティングとは?

Diamond-Like Carbonの略で、ナノレベルの薄膜を金属表面にコーティングする技術です。

各種素材表面に、ダイヤモンドと黒鉛との中間的な物性を持つ非晶質の硬質炭素膜を被せることを言います。DLC被膜には、高硬度,表面平滑性,生体親和性,赤外線透過性などの特性があります。

PVDコーティングとは?

固体材料にプラズマなどのエネルギーをぶつけることで物理的に、基板に薄膜を形成する方法です。 乾式メッキと言われており、一般的なメッキ方法である湿式メッキに比べ、薄くて硬い膜の形成が可能です。

上記1~3の方法は、それぞれ個別に行うのではなく、セットで実施することが必要です。どれかひとつ欠けても、金型刃物(パンチ&ダイ)の表面は不充分となり、せん断面の面粗度を向上させることはできません。

当社の精密せん断技術を活用したピックアップ加工事例

当社のピックアップ精密せん断加工事例を下記にてご紹介します。是非、ご確認ください。

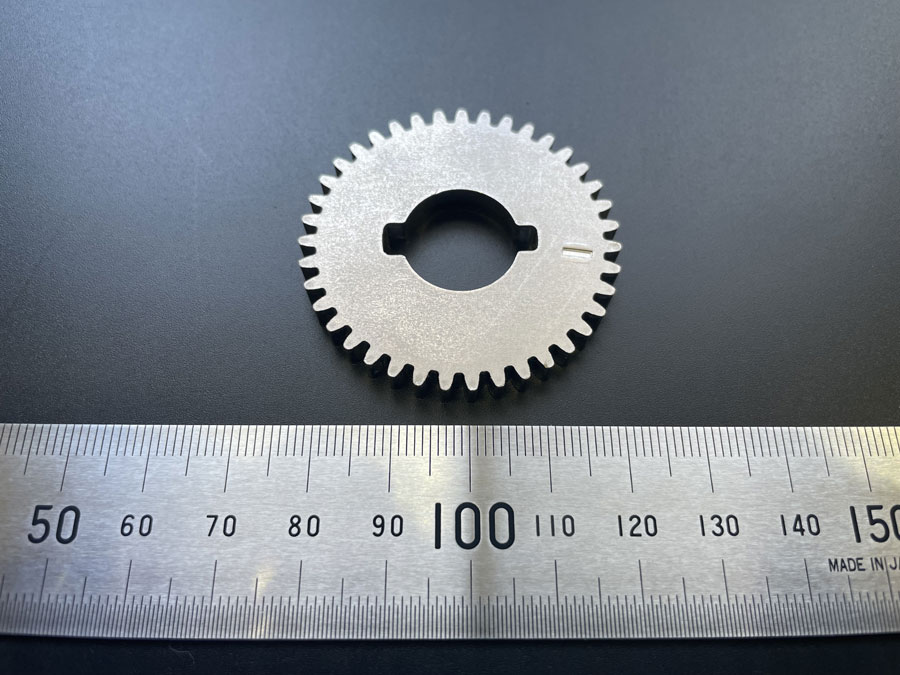

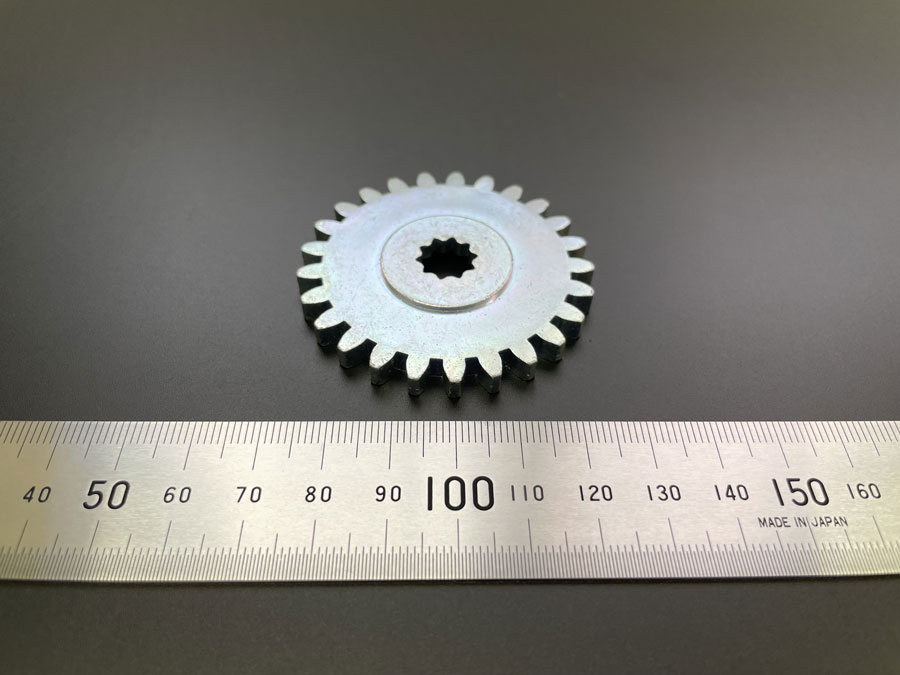

パワーシートリクライニング用ギヤ

こちらは、パワーシートリクライニング用途で使用される精密ギヤです。材質はハイテン材(SPH440)、板厚は5.0tで、単発プレス加工にて生産しております。

平歯車という形状で、歯車部のダレを抑制し、5.0tのインボリュート、モジュール1.1の歯先せん断が確保できるかが課題でした。当社では、お客様と相談を重ねながら加工可能な工程設計を行い、加工負荷が高いことから摩耗してしまう金型部品(刃物)の管理によって、無事に量産化することができました。

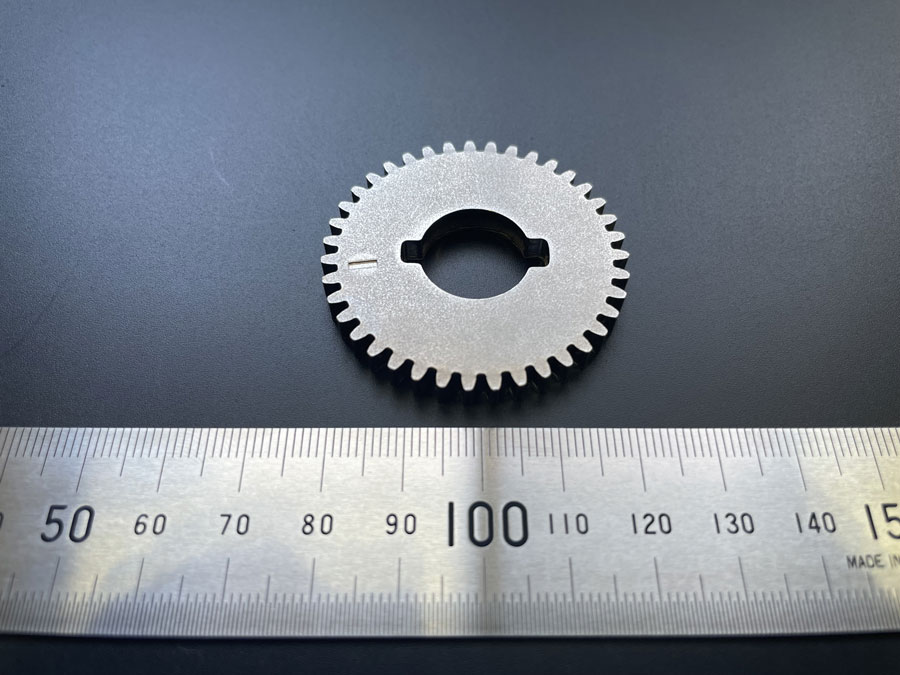

産業機器駆動部用シムリング(ファインブランキングからの工法転換)

こちらは、産業機械の駆動部品に使用されるシムリングです。材質はハイテン材(SPH440)、板厚は2.8tで、順送プレス加工にて加工しております。

こちらのリングは、2.8㎜±0.03という厚みに仕上げる必要があり、外周せん断は70%以上必要な高精度リングでした。材料の板厚変動により製品厚みがバラついてしまうという課題がありましたが、生産途中で厚みチェックを頻回に行うことで品質を確保し、現在まで問題なく生産しております。

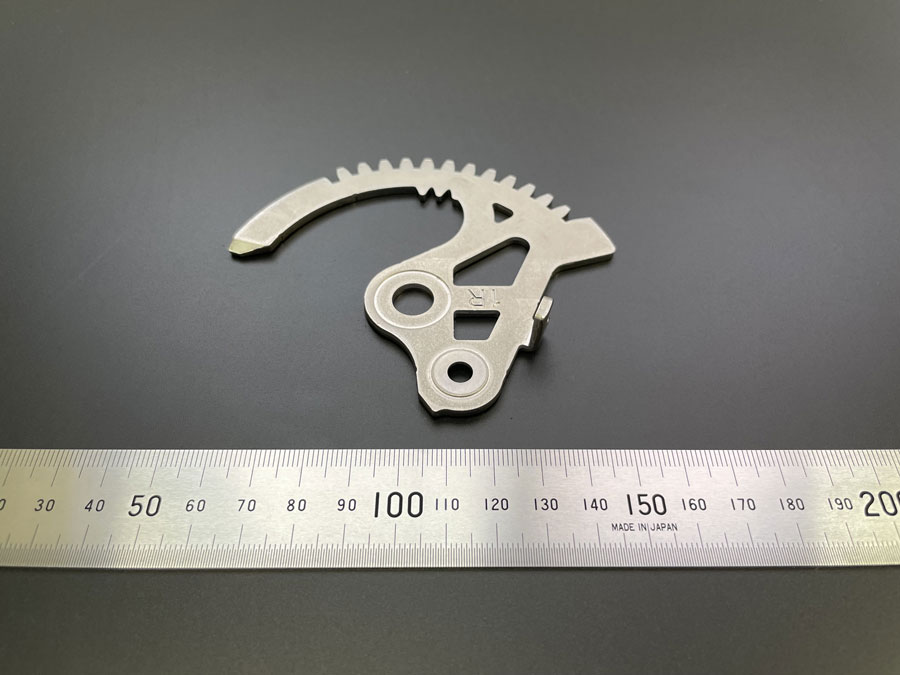

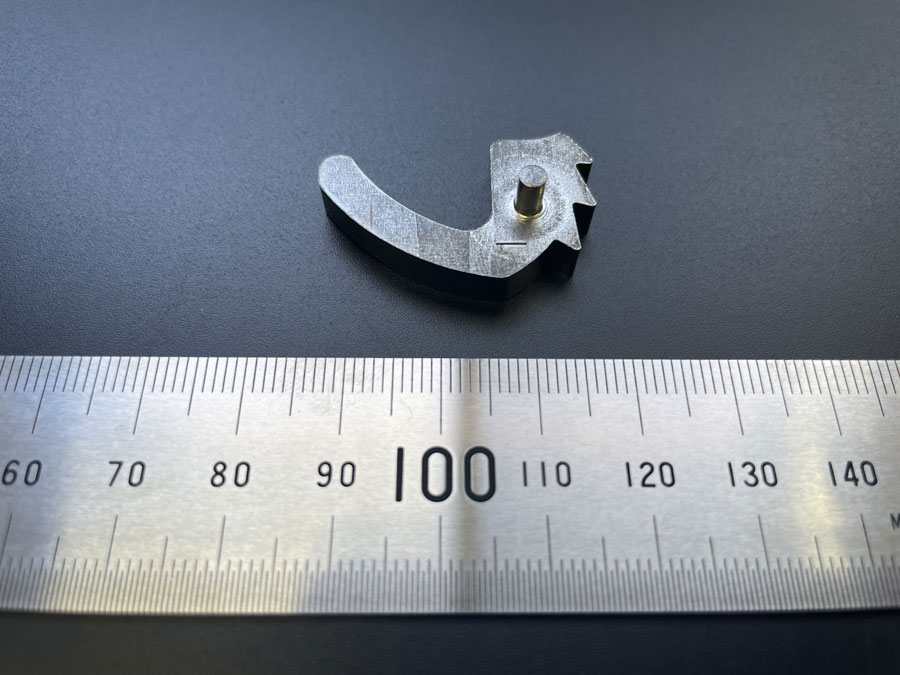

ギヤ歯冷間鍛造複合機能部品

こちらは、スライドドアクローザー用のレバーギヤです。材質はハイテン材(SPH590)、板厚は2.6tで、順送プレス加工にて生産しております。

製品を加工するにあたり、せん断量の確保やツブシ形状の成形ができるかが課題でした。当社では、いままでに培ってきた冷間鍛造と精密せん断のノウハウを生かし、2つの技術を複合加工できる順送金型を設計し、無事に量産ラインの立ち上げにつなげることができました。

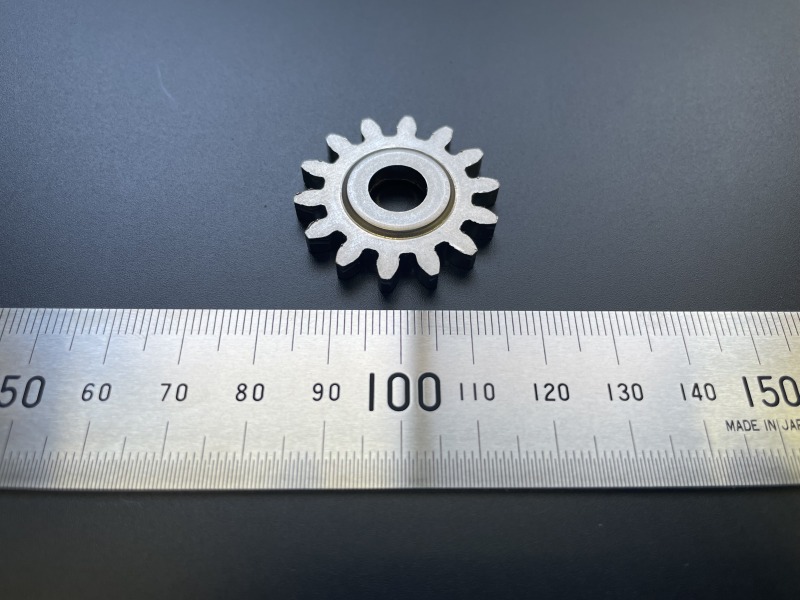

ハイテン780製 精密せん断ギヤ(ギヤ歯高張力鋼鈑熱処理レス化部品)

ちらは、ドアウィンドウレギュレーターに用いられる精密ギヤです。材質はハイテン材(SPH780)、板厚は3.2tで、単発プレス加工にて生産しております。

こちらのギヤは、形状としてはインボリュート平歯車で、モジュール2.0です。お客様からは、従来の炭素鋼から780級ハイテンに変えることで熱処理を廃止し、コストダウンできないかとご相談をいただきました。そこで当社では、精密せん断加工の技術を応用し、ギヤ歯の仕上げ工程を複数回設定することで、量産化につなげることができました。

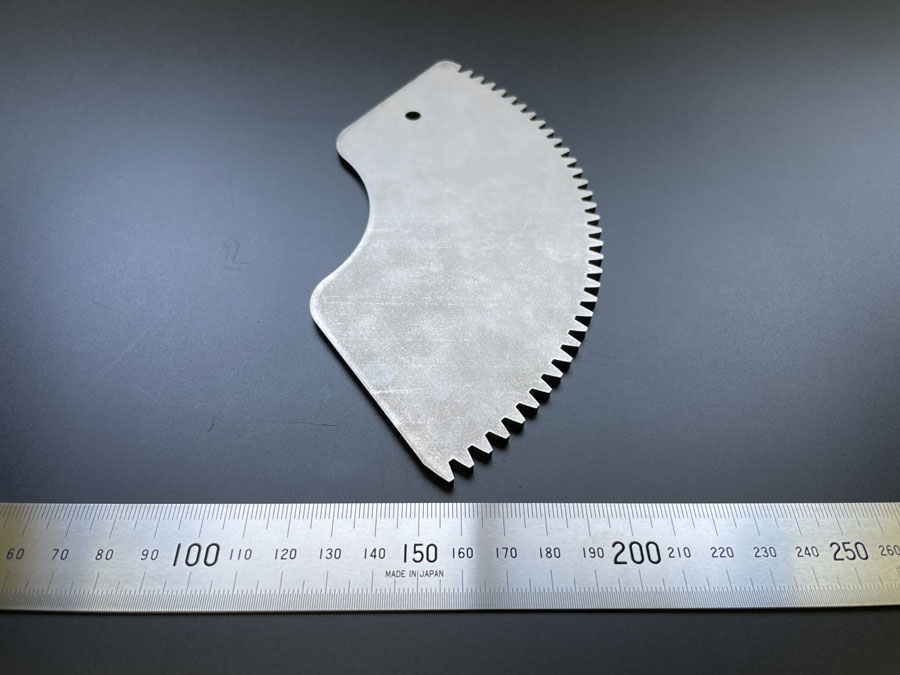

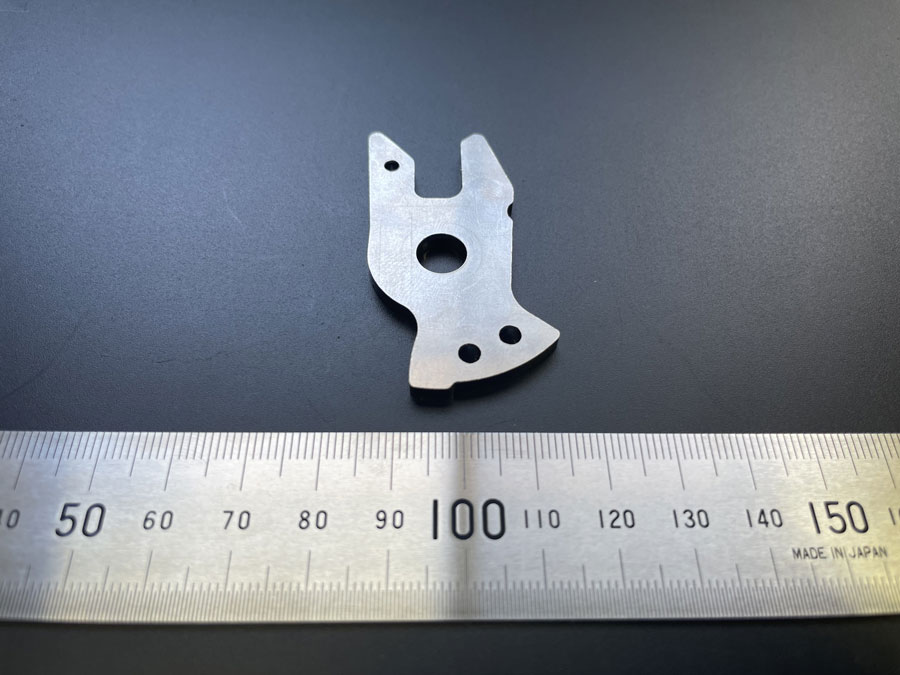

ダレ無し精密せん断シート部品

こちらは、自動車用シート部品です。材質はハイテン材(SPH590)、板厚は2.6tで、順送プレス加工にて生産しております。

こちらのシート部品は、せん断70%以上でセンター孔両面にC0.5が必要な製品です。C面を加工したうえで、穴径公差0.05と平行度0.4以下が保証できるかどうかがポイントでした。

当社のギヤ形状部品の加工事例

当社のカム機能部品の加工事例

精密せん断加工のことなら、工法転換プレス加工技術.comまで!

いかがでしたでしょうか。今回は精密せん断加工についてご紹介しました。

工法転換プレス加工技術.comを運営する熊谷精機株式会社は、プレス加工のプロフェッショナルとして、主に自動車、産業機械に向けてあらゆる部品を製作してまいりました。

当社は、様々な工法転換のご提案実績がございます。切削部品のプレス化や複数部品の一体化、FB(ファインブランキング)製品の一般プレス加工化など、当社がこれまで培ってきた精密せん断加工技術、冷間鍛造加工技術を用いて、お客様のご要望の製品を製作いたします。

さらに、当社では月産100〜100万個以上まで様々な数量に対応することができます。工法転換を検討する際は、ご要望に応じて生産性検証を行い、あらゆる課題を抽出した上で合理化提案をいたします。

プレス加工に関するお悩みをお持ちの方は、工法転換プレス加工技術.comまでお問い合わせください!