こちらは、カラーフレームの製作における技術提案事例です。複数部品を溶接することで、製品を完成させていたところを、順送プレスで一体加工化することで、コストダウンを実現しました。

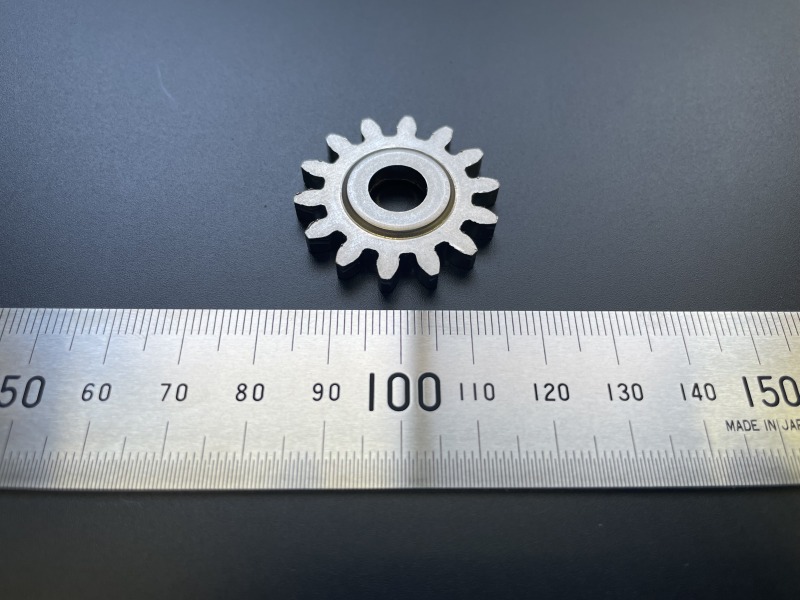

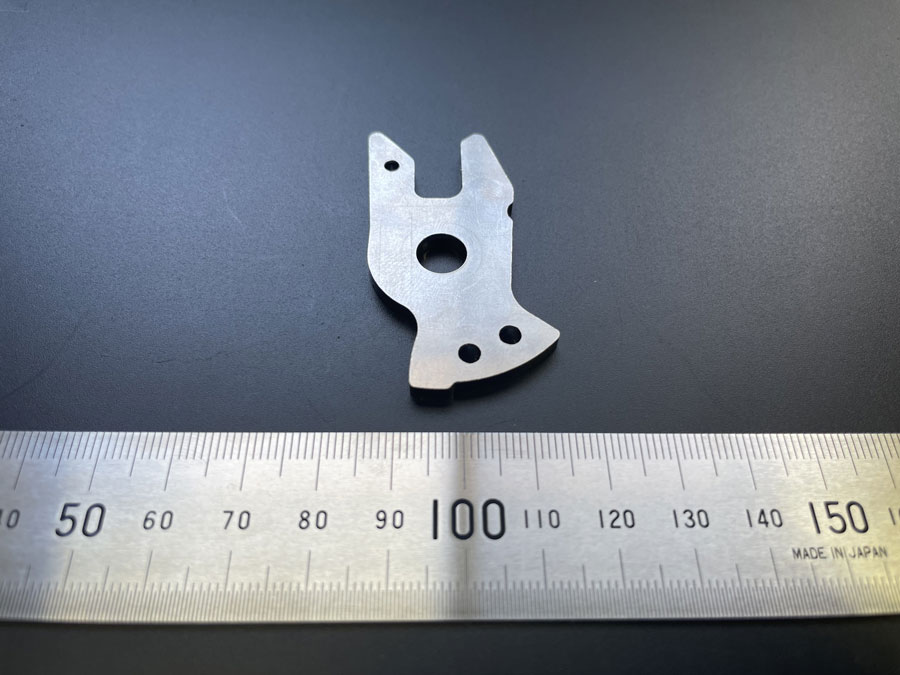

Before 複数部品の溶接により製作

こちらの事例における製品について、従来はプレス加工により生産された3つの部品を、溶接により組み合わせて1つの部品としていました。従来の工法では、溶接前の部品加工と溶接作業の工数・リードタイムが必要なこと、併せて求められる製品寸法・精度が厳しかったこともあり、リードタイムの長期化、コスト高という課題がありました。そこでお客様より、リードタイムを短縮し、コスト抑制できないかというご相談を受けました。

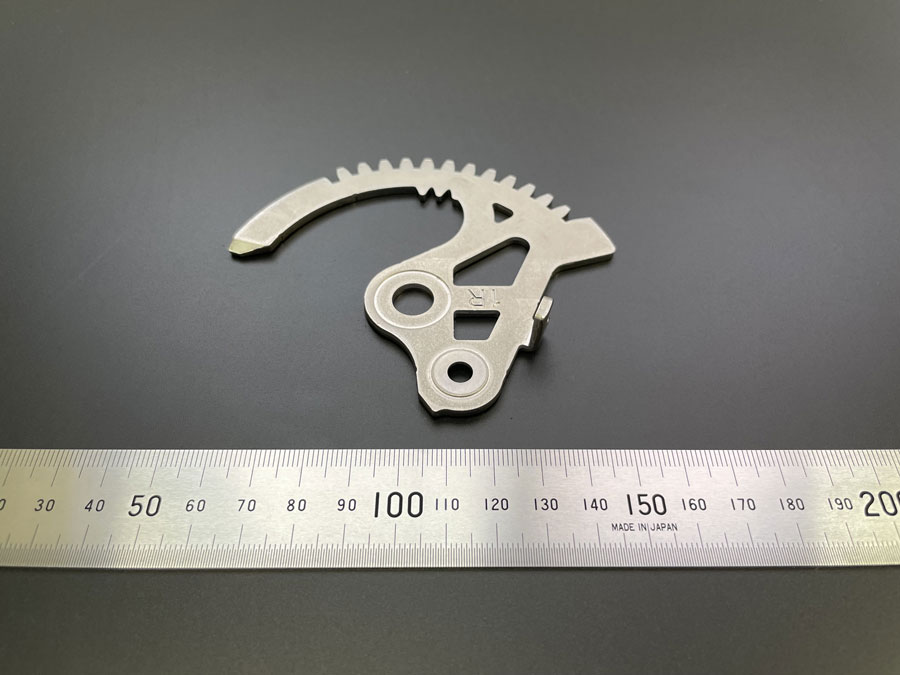

After 順送プレスへの工法転換により、複数部品の一体加工化

複数部品を溶接していた工法から、順送プレスで冷間鍛造による一体化加工への工法転換を提案しました。複数部品の溶接から、順送プレスによる生産へ工法転換することにより、後工程は必要なくなります。その結果、リードタイム短縮、溶接にかかる工数削減を達成しました。こちらの事例では、順送プレスによる冷間鍛造加工での一体化加工を可能にしたことにより、30%コストダウン、50%リードタイム短縮が実現できました。

複数部品の組み合わせによって製作している部品を工法転換し、プレス加工により一体化成形することでコストダウンが可能となります。当社には、長年培ってきたプレス加工技術を活かし、溶接、カシメなどによって製作を行なっていた部品の一体化を行い、リードタイム短縮、コストダウンを実現してきた実績がございます。

他にも当社では、ファインブランキングの一般プレス加工化、切削部品のプレス加工化によるリードタイム短縮、コスト削減を多く行ってきました。複数部品の一体化など、工法転換によるコストダウンなら当社までお問い合わせください。