プレス加工品の“バリ”とは?

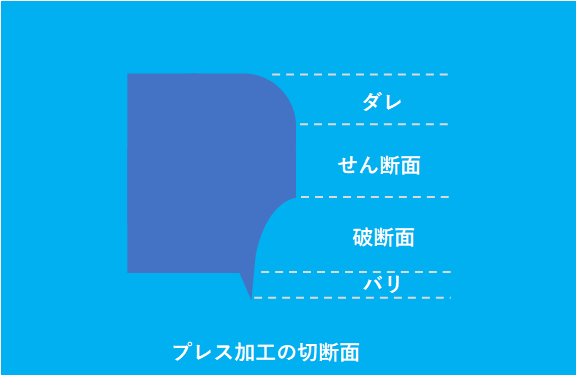

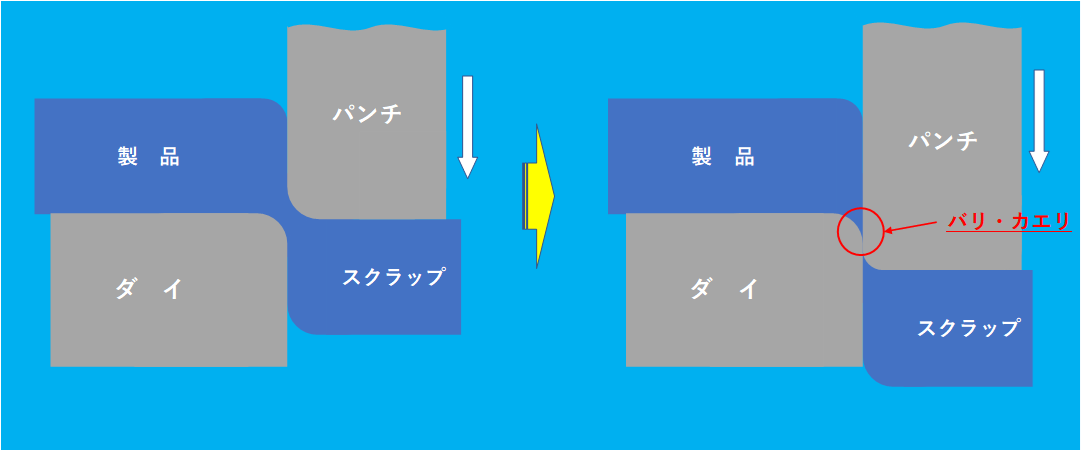

プレス加工品では、図面に「バリなき事」という表現が多く使われます。バリは、“かえり”とも表現され、せん断加工製品の破断面の延長上に、鋭くとがった突起物として形成されます。

プレス製品の品質は、バリ・カエリがひとつの目安とされる場合が多く、バリ・カエリの高さで良否を判定されることが多くあります。金型刃物(パンチ)の摩耗状態をよく反映するため、金型メンテナンスのタイミングを決める指標にもなっています。

下記にバリ発生の原因となる2つの理由を紹介します。

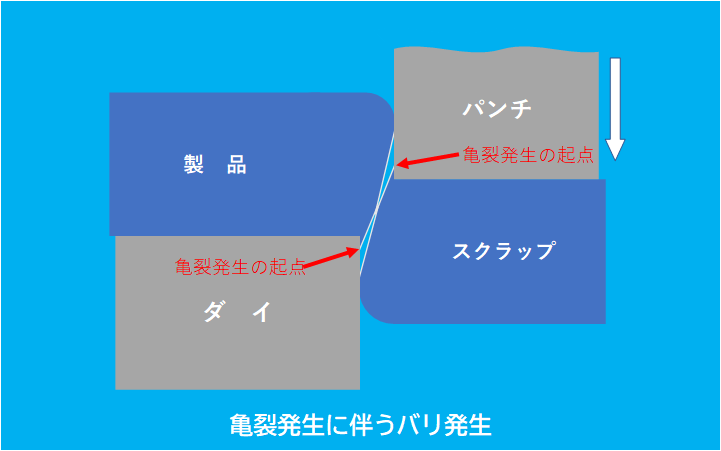

①亀裂発生を起点とする“バリの発生”

通常の打ち抜き加工では、パンチ・ダイ刃先のいずれかより亀裂が発生し、パンチ側の亀裂とダイ側の亀裂が繋がることでバリが発生します。金型刃物の摩耗などで“クリアランス”が大きくなると、パンチの歯先にかかる圧力が大きくなり、亀裂発生が遅れるため大きなバリとなってしまいます。 またパンチの刃先に丸み(R形状)が付いた場合も亀裂発生が遅れます。こちらは、せん断面の面積が増える替わりに“バリ”が大きくなってしまいます。

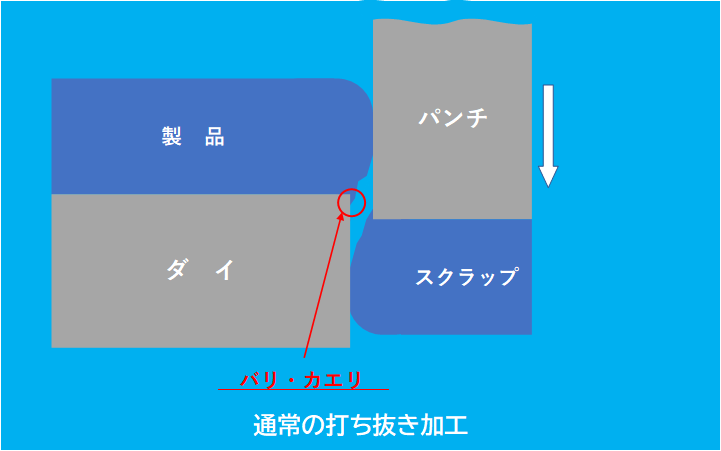

②精密打ち抜き・シェービングによる“バリの発生”

クリアランスをゼロに近づけた打ち抜き、弊社の得意とする“精密せん断加工”では、一度加工した部分の表面を仕上げ抜き(シェービング)する技術ですので、亀裂発生に伴うバリは発生しません。

しかしながら上記の図の様に、刃物同士で周囲を拘束されている状態は、高静水圧下で材料の延性が高められ、押し出しに似たメカニズムによりバリが発生してしまいます。こちらで発生するバリは根本が強いことが特徴で、“バレル処理”などの後加工で除去する事が非常に困難となっています。

バレル処理とは?【樽を語源とし、製品を入れて掻き回す事により表面を磨く方法及び装置】

工作物を研磨する加工法の一つで、バレル研磨ともいわれます。 自動車や電子機器など様々な業種の製造工程で、最終的な仕上げに使われることが多く、製品とメディア(研磨石、研磨材)、コンパウンド(研磨助剤)との摩擦により加工を行う研磨方法です。バリ取り、スケール除去、R付け、平滑仕上げ、光沢仕上げなどあらゆる仕上げ目的に対応できるのが特徴です。

どうしたらバリの発生を抑えることができるか?

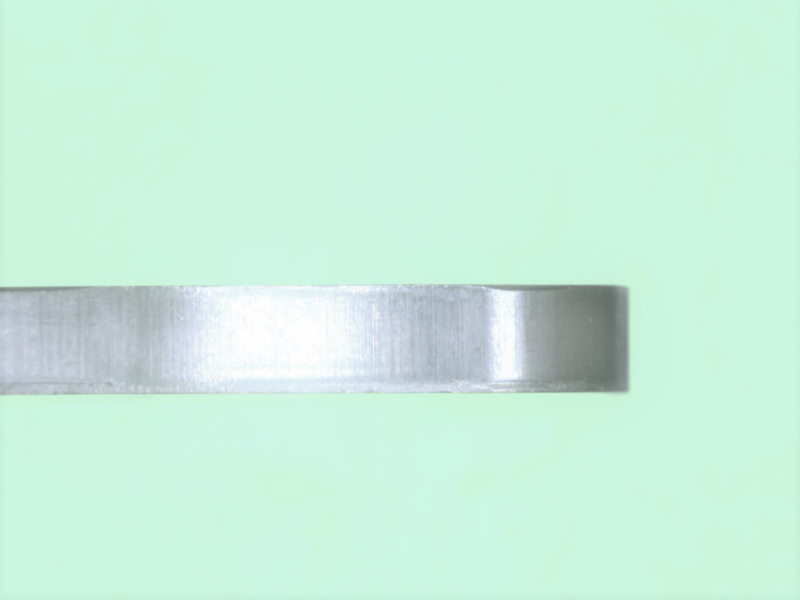

金型精度や加工スピードなども、バリ状態を左右する要因ではありますが、弊社の精密せん断加工(シェービング)では、パンチ刃先の微細Rの付け方やパンチ表面の特殊コーティング、削ぎ取り量の調整などで、せん断面の終わるタイミングをコントロールしています。破断面を僅かに残してシェービング加工することで、有害なバリを発生させずに製品を加工する事ができます。

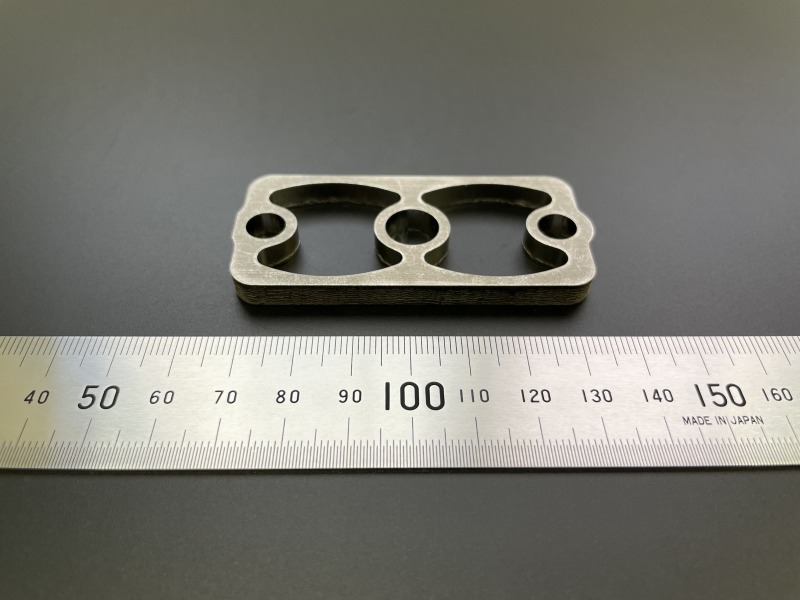

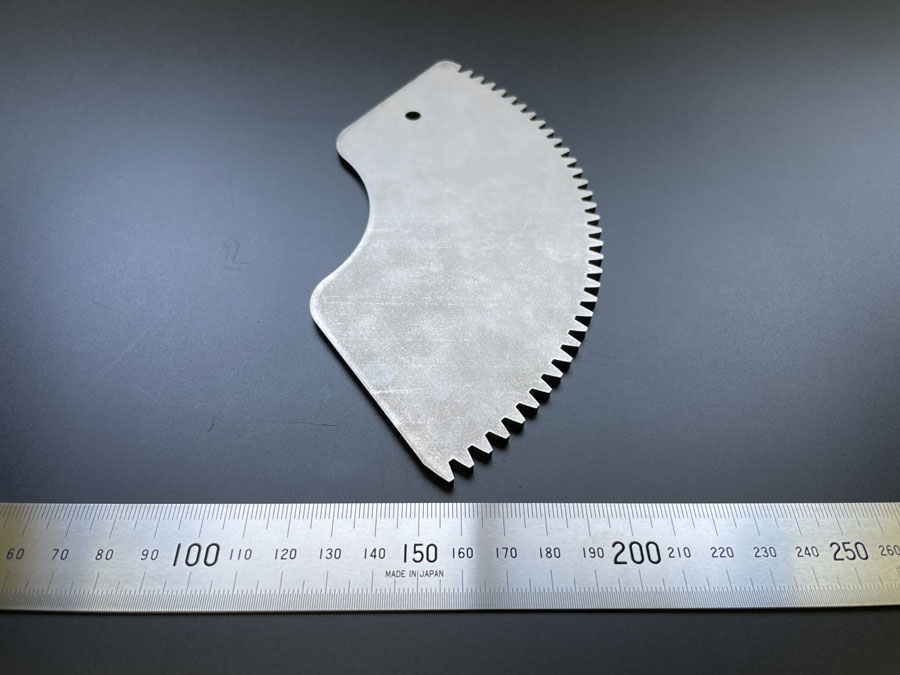

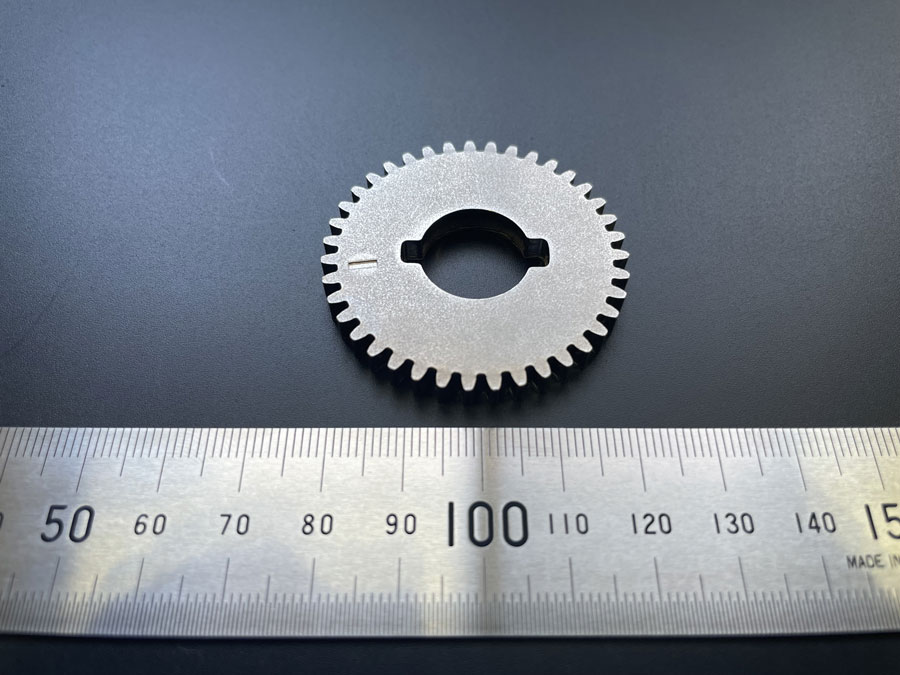

上記の製品写真の様に、せん断面の最後で意図的に破断を起こさせることで、バリ発生を抑えることが可能です。せん断面100%を狙う事は有害なバリ発生に繋がる可能性が高く、製品を保証する事は非常に難しいと言えます。せん断面70~80%程度で破断をコントロールする事により、弊社の加工製品は成り立っています。

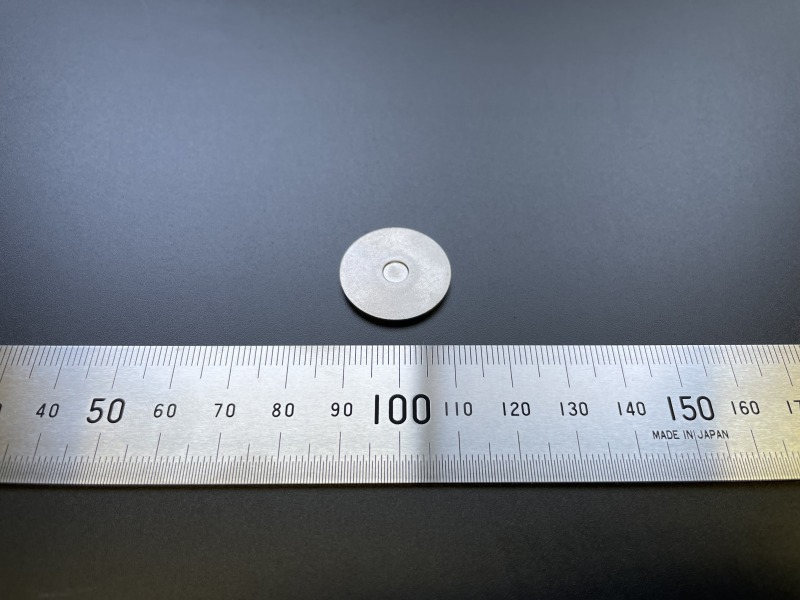

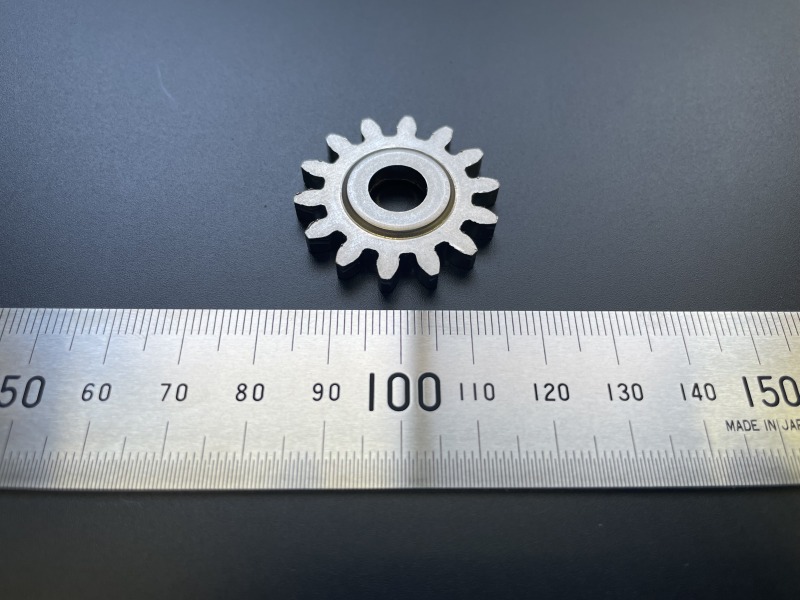

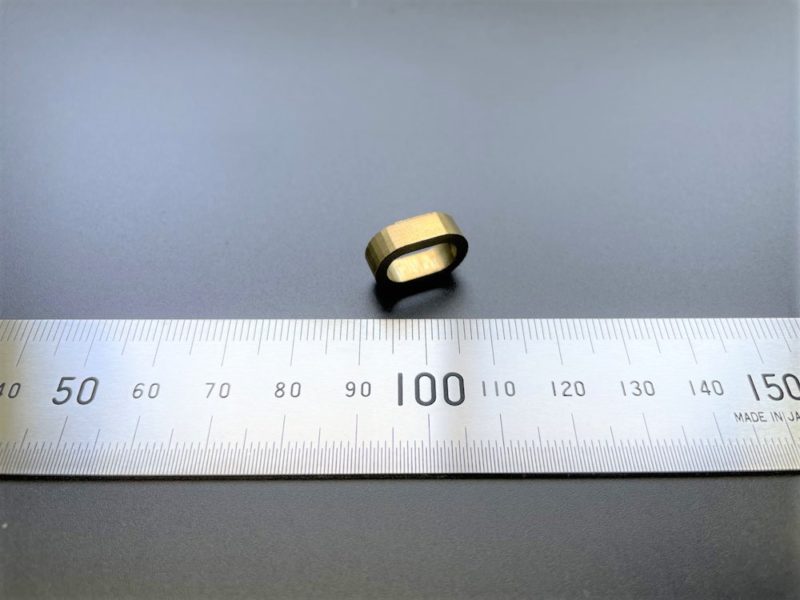

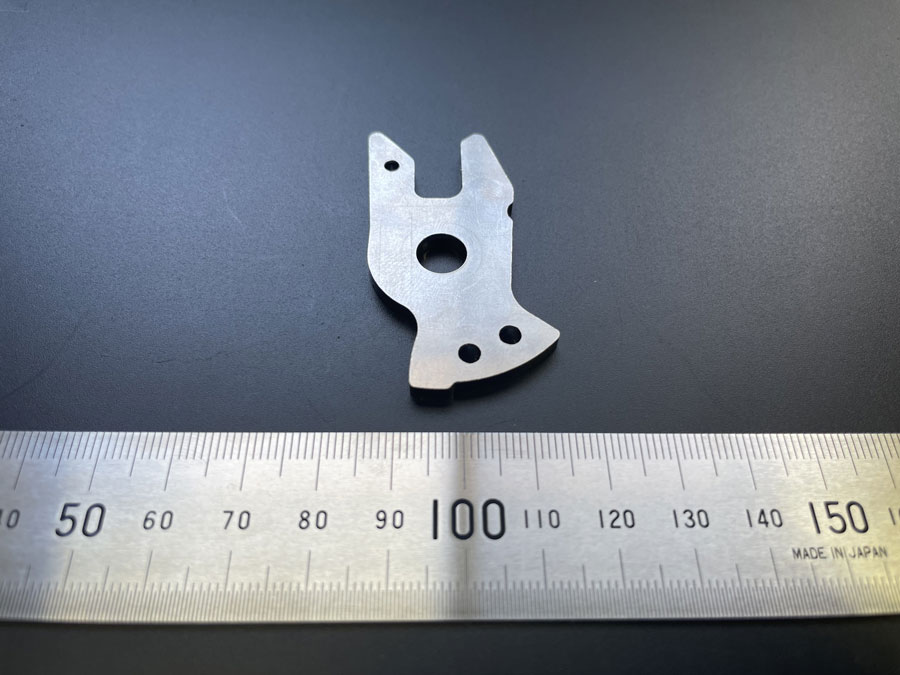

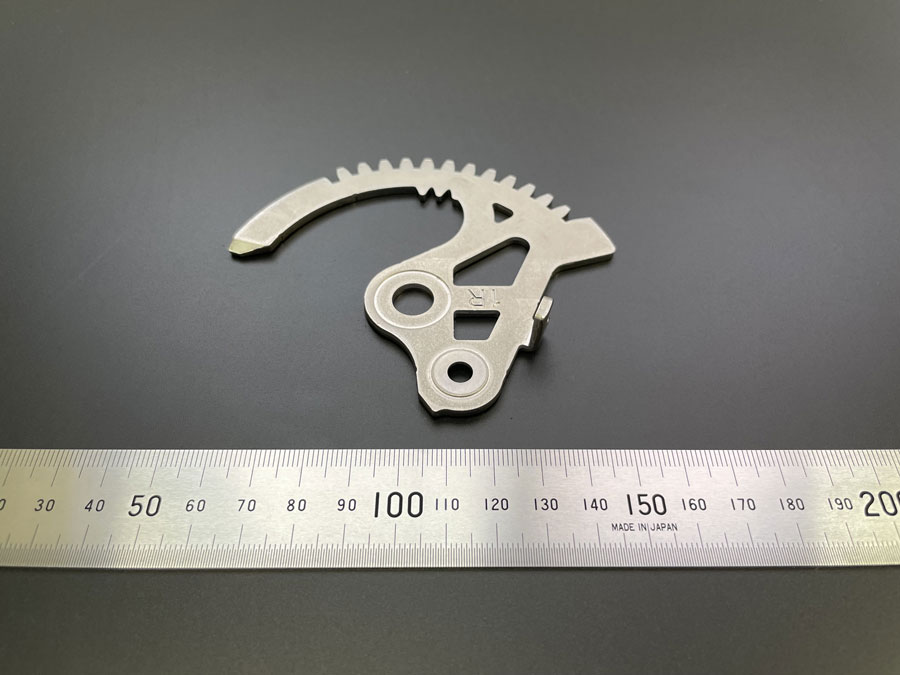

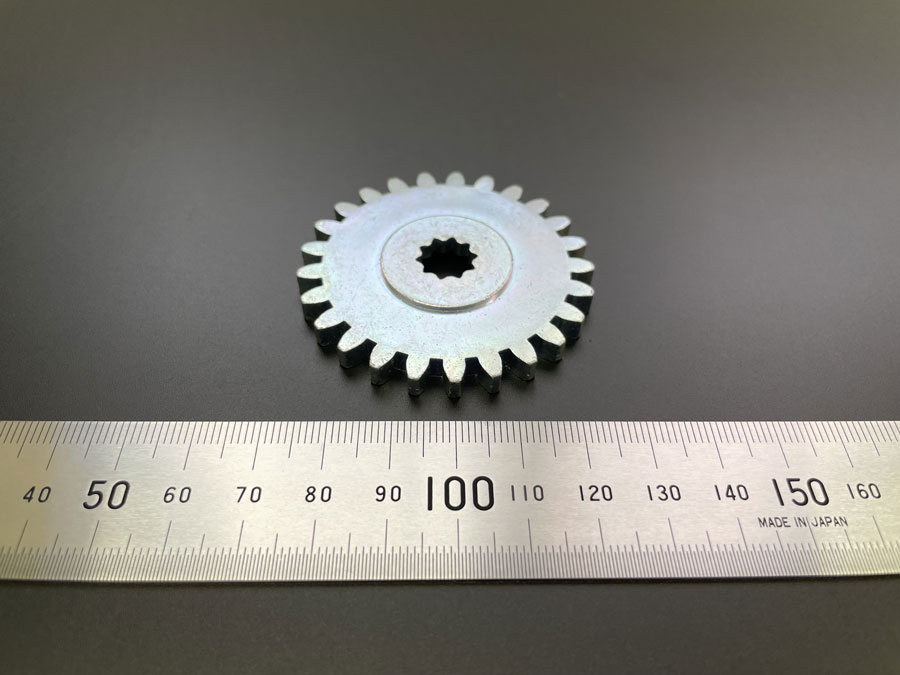

当社のシェービング加工製品(精密せん断加工)

精密せん断加工のことなら、精密せん断プレス加工.comまで!

いかがでしたでしょうか。今回はプレス加工のバリについてご紹介しました。

精密せん断プレス加工.comを運営する熊谷精機株式会社は、プレス加工のプロフェッショナルとして、主に自動車、産業機械の分野に向けてあらゆる部品を製作してまいりました。

当社は、様々な工法転換のご提案実績がございます。切削部品のプレス化や複数部品の一体化、FB(ファインブランキング)製品の一般プレス加工化など、当社がこれまで培ってきた精密せん断加工技術、冷間鍛造加工技術を用いて、お客様のご要望の製品を製作いたします。

さらに、当社では月産100〜100万個以上まで様々な数量に対応することができます。工法転換を検討する際は、ご要望に応じて生産性検証を行い、あらゆる課題を抽出した上で合理化提案をいたします。

プレス加工に関するお悩みをお持ちの方は、精密せん断プレス加工.comまでお問い合わせください!