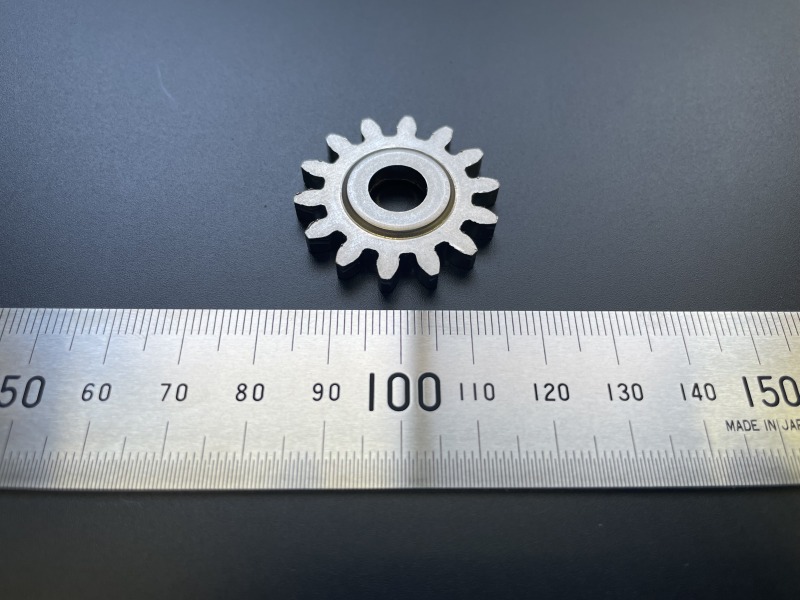

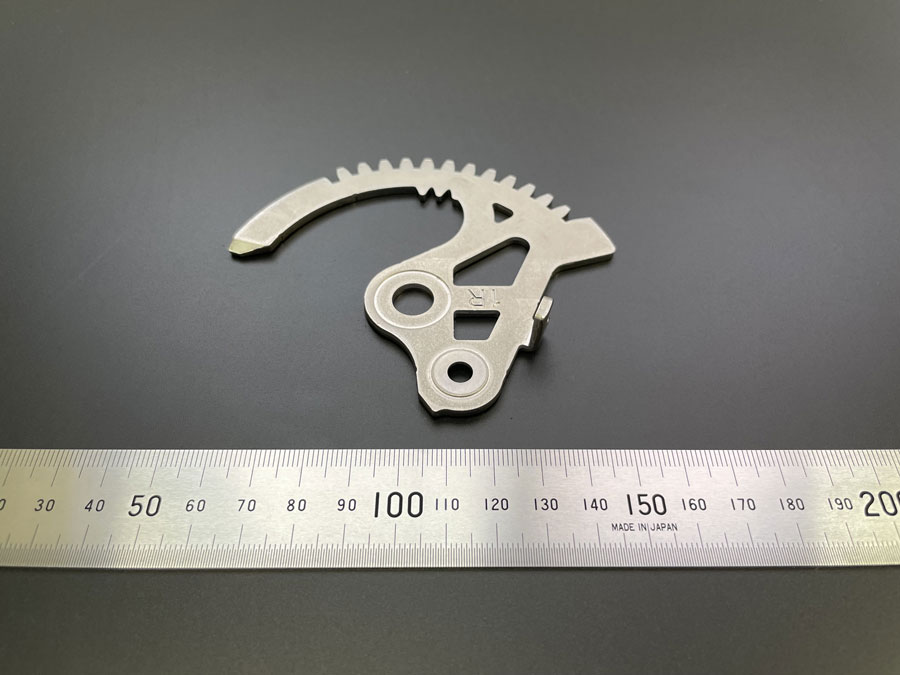

こちらはラゲージギアの製作における技術提案事例です。ホブ加工にて製作を検討していたところ、トランスファープレス加工へ工法転換したことにより、コストダウンを実現しました。

Before ホブ加工では材料費がかかってしまう…

こちらの事例における製品について、従来はホブ加工でのギヤ生産を検討していました。しかし、ホブ加工の場合ではタクトタイム・材料費の影響により、コストが高くなってしまう問題がありました。そこでお客様よりコスト削減のため、プレスで生産できないかというご相談を受けました。

After 順送プレスへの工法転換で30%コストダウン

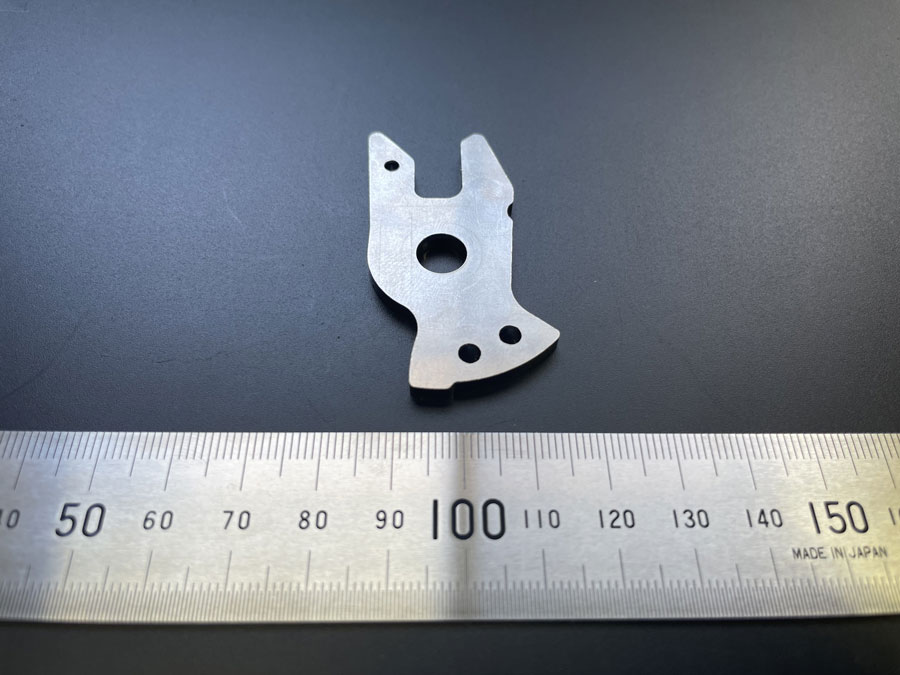

従来のホブ加工から、トランスファープレス加工への工法転換を提案しました。プレスでの工法転換を検討する際には、順送プレスによる生産も検討するのですが、ギア形状のプレス加工に於いては、順送加工で必要となる”マッチング”(製品と材料のつなぎ目)の存在により、ギヤ歯全周のせん断仕上げが難しくなります。その問題を解決するため、”マッチング”を必要としない、ロボット搬送による簡易トランスファー加工を採用し、ギヤ形状の加工に成功しました。こちらの事例では、ホブ加工によるギア生産から、トランスファー加工へ工法転換することで、30%コストダウン、50%リードタイム削減を実現しました。

ポイント

当社のプレス加工によるギヤの製作は、数量に応じて単発・順送プレスだけでなく、ロボット搬送による簡易トランスファー加工でも検討可能です。お客様のご要望に合わせて最適なご提案をいたします。

他にも当社では、複数部品の一体化加工や、切削部品のプレス加工化など、工法転換によるコストダウンの実績がございます。工法転換によるコストダウンなら当社までお問い合わせください。