こちらは、ストライカーの製作における技術提案事例です。単発プレス10工程で生産していたところを順送プレス化することで、コストダウンを実現しました。

Before 工数・リードタイムを削減したい…

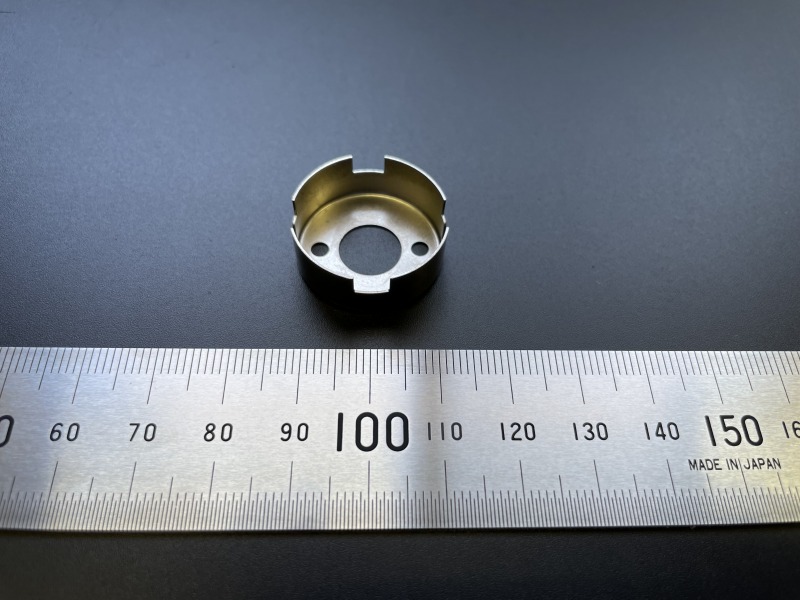

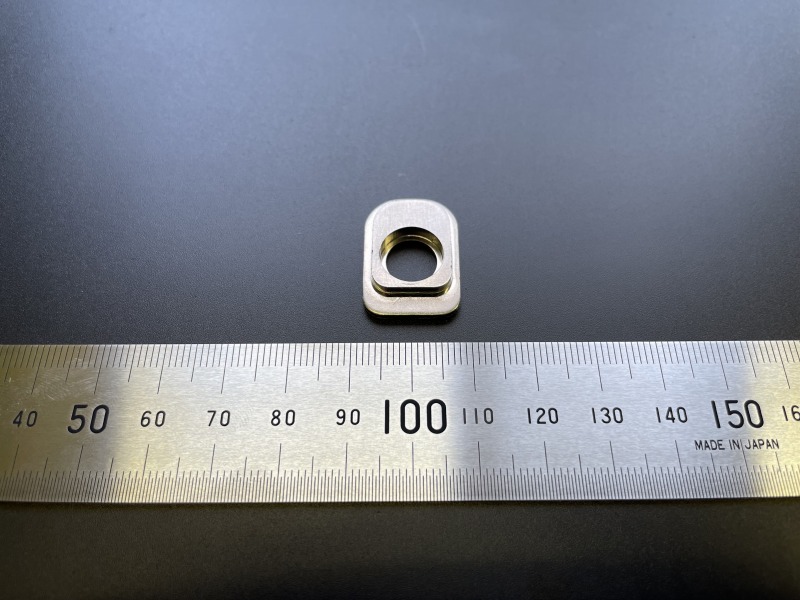

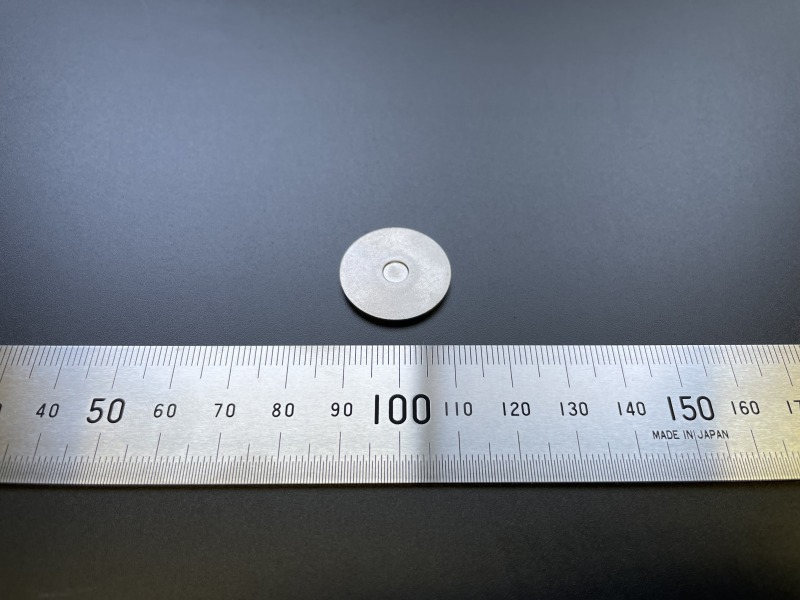

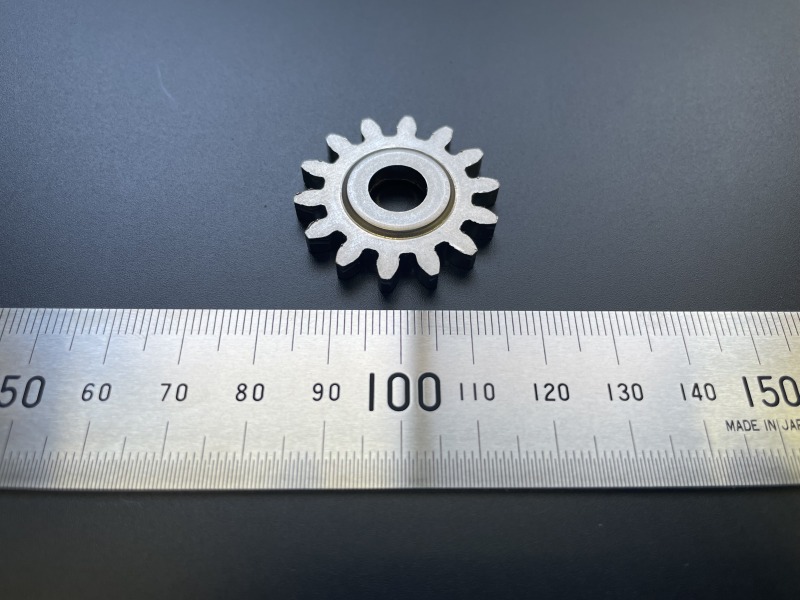

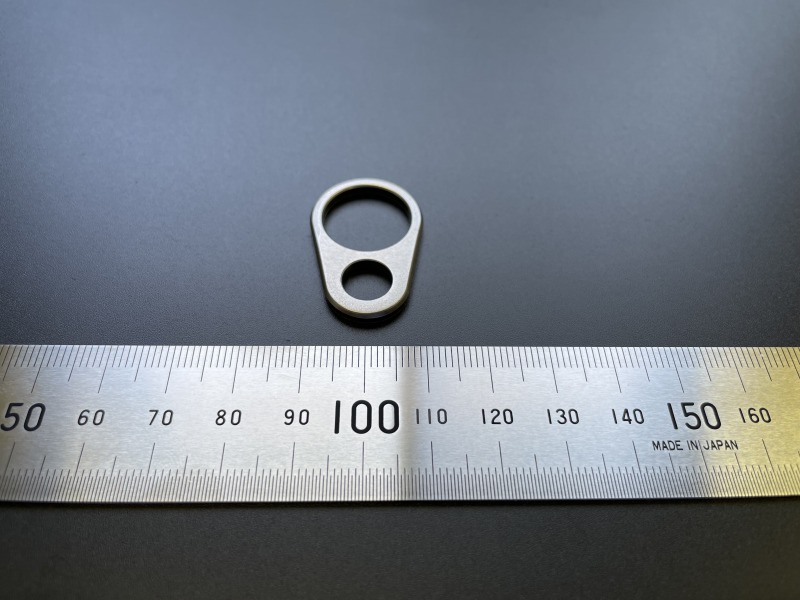

こちらの事例における製品について、従来は単発プレス加工で10工程をかけて製作しておりました。 月産3000個という数量を生産する必要がありましたが良品率が低いという問題があったこと、加えて単発プレス10工程分の工数・リードタイムが必要だったため、製作に非常に手間をかけておりました。 そこでお客様より、順送プレスでの量産ができないかというご相談を受けました。

After 単発プレス加工から順送プレス加工化することで70%リードタイム短縮!

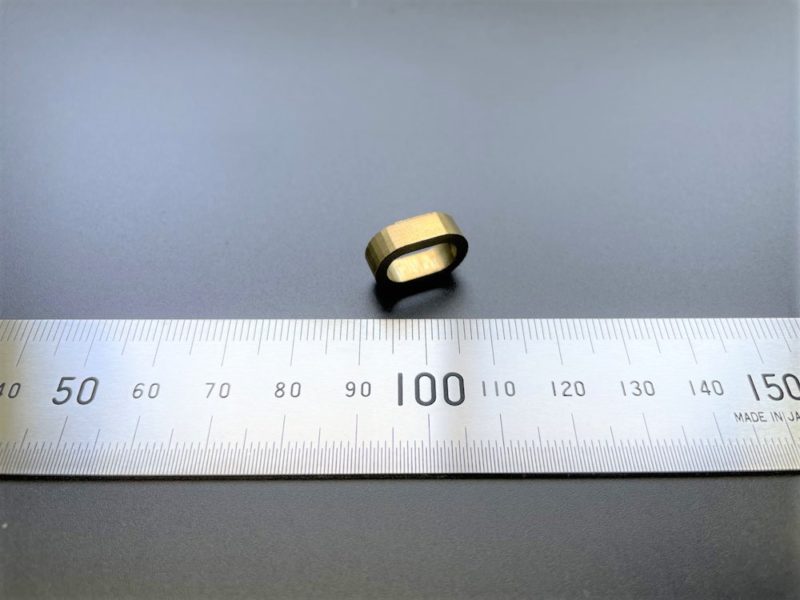

単発プレス10工程で制作していた工法から、順送プレス品を切削加工する工法転換をご提案させて頂きました。プレス加工のみで製品完成できればベストでしたが、当社設備は300tプレス機が最大能力であり、切削部分を冷間鍛造加工(500t)するには残念ながら能力不足でした。従来工法と比較した場合、最終工程に切削を入れてもメリットが大きかったため、コストダウンに繋げることができました。 こちらの事例では、単発プレス10工程から順送プレス加工+切削加工へ工法転換することにより、40%コストダウン、70%リードタイム短縮を実現いたしました。

製品の加工を行うにあたり、単発プレスを複数工程踏む工法より、順送プレスによって加工を行う工法の方が、リードタイムが短く、金型のコストなどの低減にもつながります。 当社では、単発プレスから順送プレスに工法転換をする際は、ただ順送プレスに工法転換するだけでなく、冷間鍛造順送の応用することで、さらなる工程短縮を可能にしています。 他にも当社では、複数部品の一体加工化やファインブランキングの一般プレス化、切削部品のプレス加工化によるリードタイム短縮、コスト削減を多く行ってきました。 単発プレスの順送プレス化など、工法転換によるコストダウンなら当社までお問い合わせください。