1つの金型で、2つの技術を応用することが可能です

“精密せん断”“冷間鍛造”は、プレス加工に於いてそれぞれ別々の技術ではありますが、1つの金型内に2つの技術を応用することで、一般的なプレス加工では困難な形状、精度を実現することができる様になります。

当社では、材料を必要な形状に潰しながら、尚且つ製品の側面を精密せん断で仕上げるといったような製品が加工可能です。対応可能な形状に制限はございますが、切削加工品の合理化を検討される場合に、有効な選択肢になると考えています。

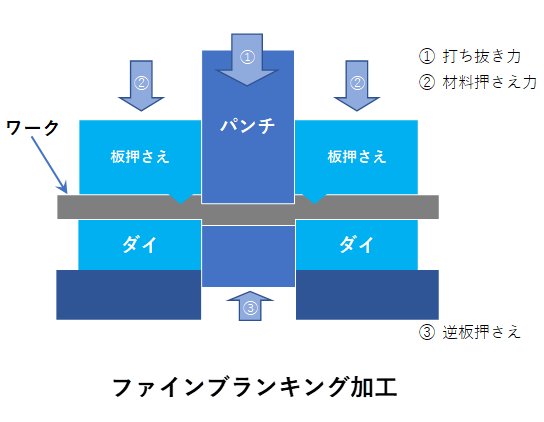

>>精密せん断加工とは?精密せん断加工を実現する加工方法をご紹介!

どういった形状・サイズで応用し易いのか?

フランジの様な形状は、冷間鍛造による潰し加工により製品の凹凸形状を成形し、その後に必要な形に打ち抜くことで、比較的実現し易いと考えています。

冷間鍛造で“減肉加工”と“増肉加工”を比較した場合は、増肉加工の方が難易度が高くなるのですが、弊社の冷間鍛造実績の多数は減肉加工によるものが殆どです。

弊社設備能力の関係上、製品サイズが大きい場合には冷間鍛造に必要な能力が不足し対応困難となります。冷間鍛造する形状にもよりますが、手のひらに乗る程度の大きさまでが加工限界とご理解下さい。

実際に採用を検討する際の問題点、懸念事項は?

冷間鍛造加工することで、材料は“加工硬化”という現象を生じます。

加工前の状態よりも硬度が高くなってしまうため、その後の加工が難しくなってしまうことがあります。例を挙げると、SUS304材は通常HV200(ビッカース)程度なのですが、冷間鍛造で潰した箇所の硬度を測定してみたところ、HV400~500(ビッカース)と倍ほどの硬度変化があることが分かりました。

その後の工程で、潰した箇所を切断するには刃物の座屈や摩耗などのトラブルが頻発しました。鉄系材料と比較して、ステンレス製品の冷間鍛造はハードルが高く非常に困難であることを学びました。弊社で冷間鍛造加工に対応できる材質は“鉄系統”であることをご理解下さい。例外として硬度の高いSK材は、鉄系統の中でも冷間鍛造、精密せん断加工には向いてないと言えます。

冷間鍛造の技術では、歩留まりが悪くなってしまう事があります。材料を潰してから余分な部分を切断するのですが、潰す際の余分な部分を逃がすスペースが必要となるためです。しかしながら、プレスは加工スピードに優れた加工法ですので、歩留まりのデメリットを逆転することが期待できます。

イニシャルの高騰が懸念されます。冷間鍛造、精密せん断の技術を盛り込んだ金型は、一般プレス製品の金型と比較して、イニシャルが高額になってしまいます。流動数量が少ない場合は、イニシャルの償却が困難となりますので、検討する際にはその製品の生涯生産数を把握し試算する必要があります。小ロットの製品では、イニシャル償却は困難であるとお伝えします。。

加工硬化とは、金属に応力を加えて塑性変形(永続的な変形)させた場合、金属が硬くなる現象のことです。

針金などを何度も曲げ伸ばしした場合に切断できるのは、ねばり・弾性のあった素材が加工硬化を起こし、耐えきれなくなった時にちぎれてしまう現象です。

冷間鍛造+精密せん断に関する技術提案事例

ファインブランキングから一般プレス加工への工法転換で30%コストダウン

単発プレス加工から順送プレス加工化することで70%リードタイム短縮

Before 工数・リードタイムを削減したい…

こちらの事例における製品について、従来は単発プレス加工で10工程をかけて製作しておりました。 月産3000個という数量を生産する必要がありましたが良品率が低いという問題があったこと、加えて単発プレス10工程分の工数・リードタイムが必要だったため、製作に非常に手間をかけておりました。 そこでお客様より、順送プレスでの量産ができないかというご相談を受けました。

After 単発プレス加工から順送プレス加工化することで70%リードタイム短縮!

単発プレス10工程で制作していた工法から、順送プレス品を切削加工する工法転換をご提案させて頂きました。プレス加工のみで製品完成できればベストでしたが、当社設備は300tプレス機が最大能力であり、切削部分を冷間鍛造加工(500t)するには残念ながら能力不足でした。従来工法と比較した場合、最終工程に切削を入れてもメリットが大きかったため、コストダウンに繋げることができました。 こちらの事例では、単発プレス10工程から順送プレス加工+切削加工へ工法転換することにより、40%コストダウン、70%リードタイム短縮を実現いたしました。

冷間鍛造・精密せん断加工の技術を活用したピックアップ加工事例

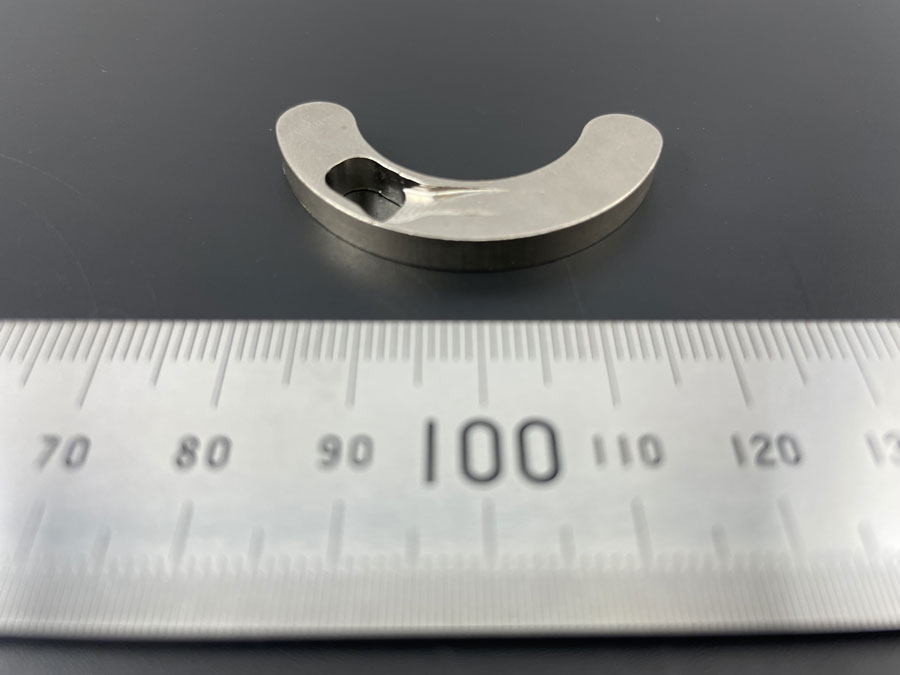

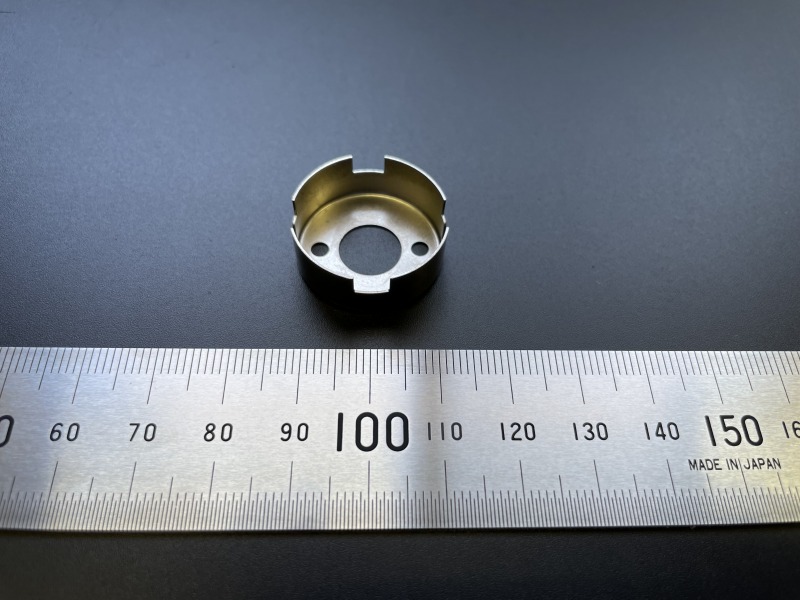

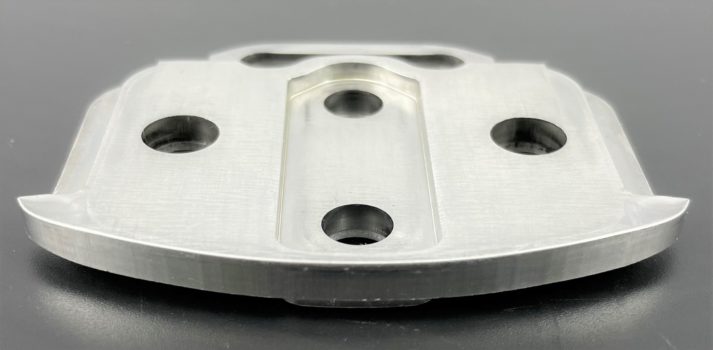

SPH440製 ダボ出し加工シートベルト部品

こちらのシートベルト部品は、製品外周のせん断80%以上で板厚と同等レベルのダボ高さが必要な製品でした。当社では試作のご依頼をいただき、ダボの高さが実現できるのか、せん断面の確保が可能なのかを簡易金型を用いて検証いたしました。

弊社の量産品の中に、類似形状のアイテムが存在したため、その経験とノウハウを活かすことで、せん断面とダボ高さを問題ない水準で実現することができました。

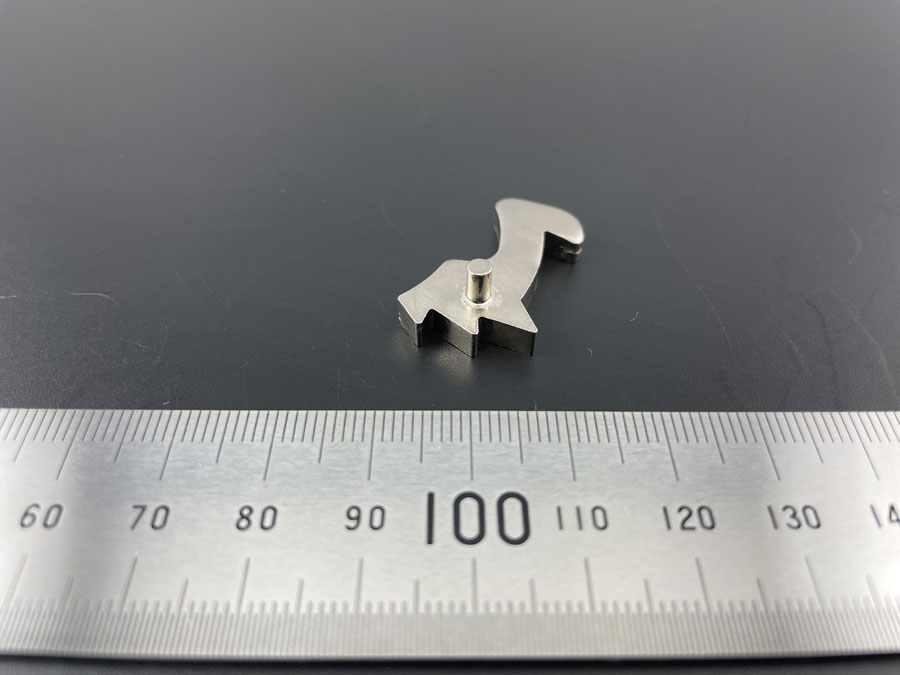

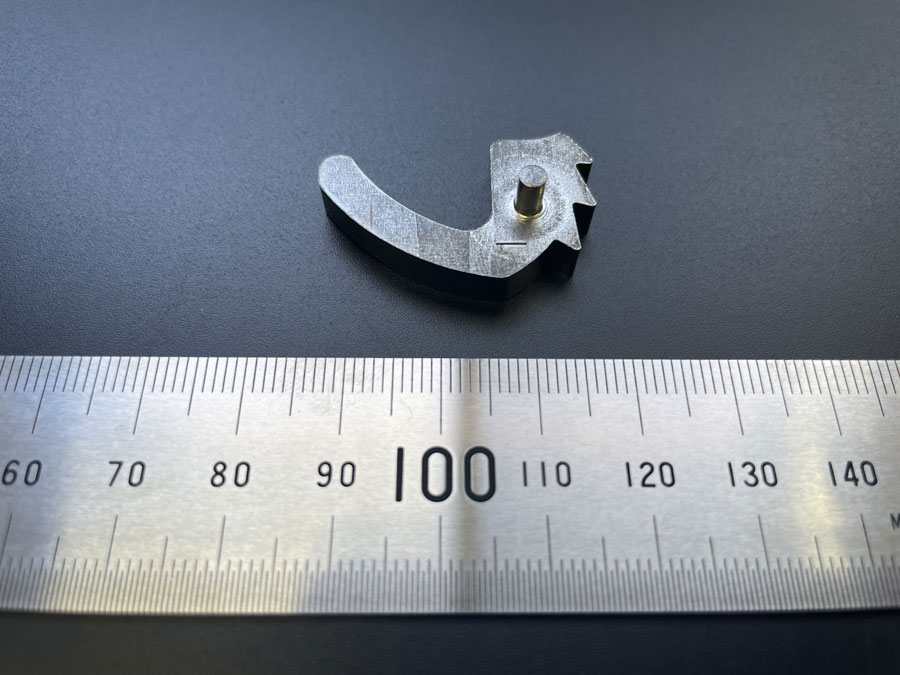

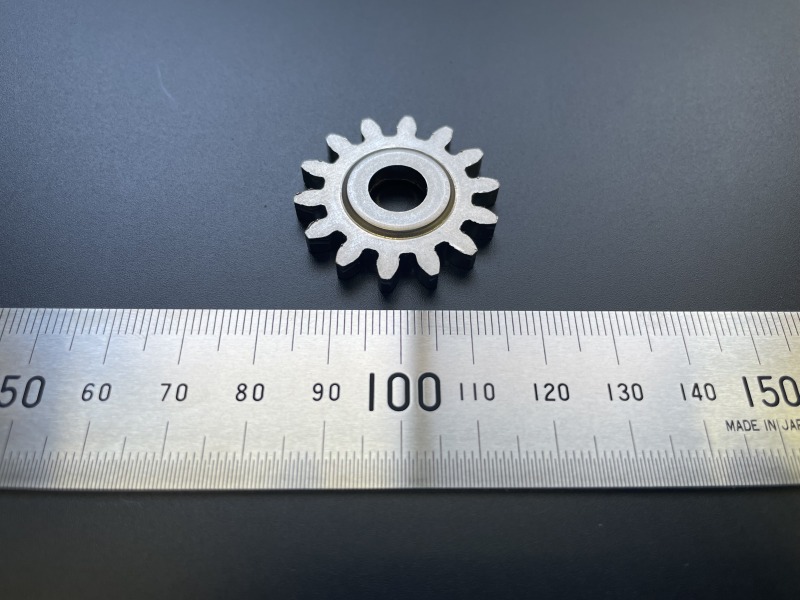

ストライカー1(冷間鍛造+精密せん断複合加工)

こちらのストライカーは、既存品での加工方法は単発プレス10工程で生産しており、精度の高い精密せん断加工を満たしておりました。しかしながら、工程が長い事も影響し不良率が高く、長いリードタイムを必要としていたため、困っていたとのことです。

そこで工法転換プレス加工技術.comでは、順送プレス+単発1工程の合理化提案をいたしました。この合理化提案を実現させるため試行錯誤を重ねましたが、当初はせん断面の確保に大変苦労しました。しかし、問題箇所の改善を繰り返しおこない、現在では安定した量産を実現しています。

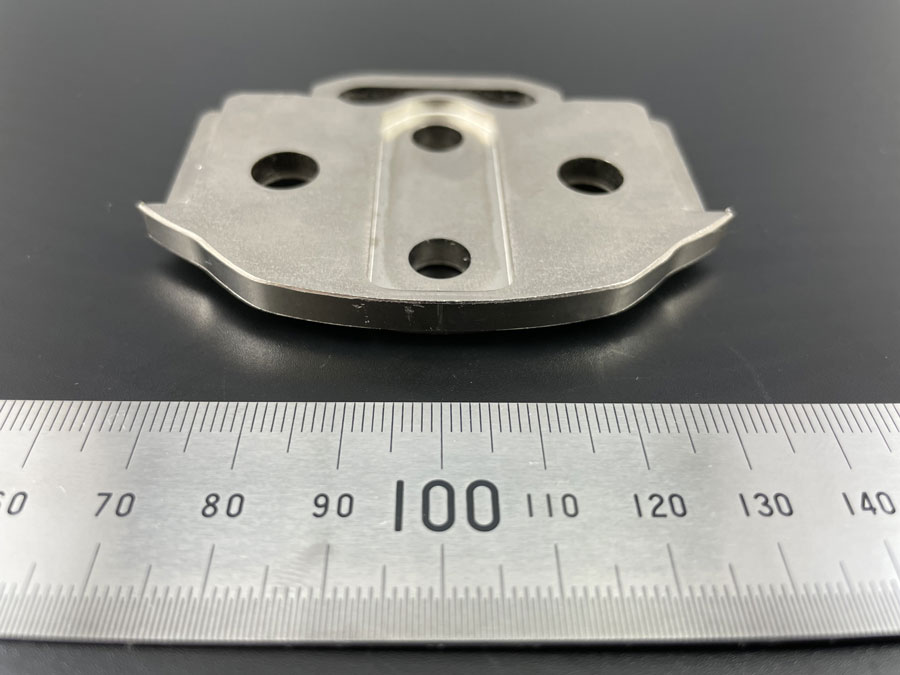

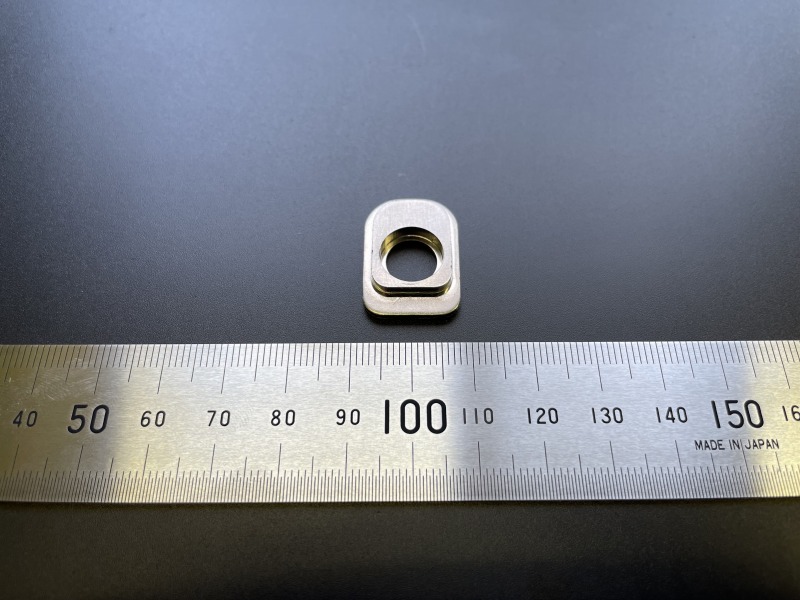

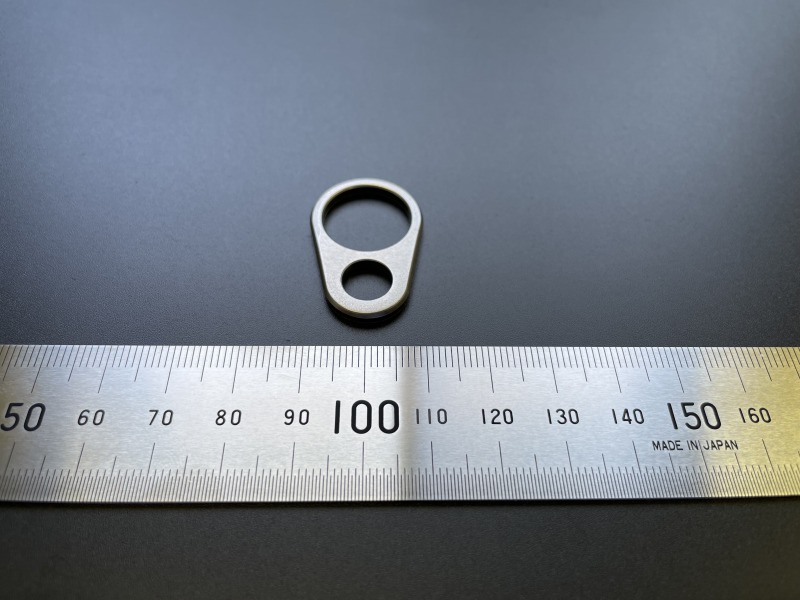

ブレーキ用試作部品(冷間鍛造+精密せん断)

当製品は、穴と外径の肉厚が板厚の1/4程度の部分があり、難易度の高い全周せん断加工と冷間鍛造加工が必要なことから、対応できる企業が見つからず、当社にご相談をいただきました。

工法転換プレス加工技術.comでは、まずこのブレーキ用部品の機能詳細を確認し、仕様上で重要な形状と寸法を確保するために、加工順序のトライ&エラーを重ね、求める形状を完成させることができました。

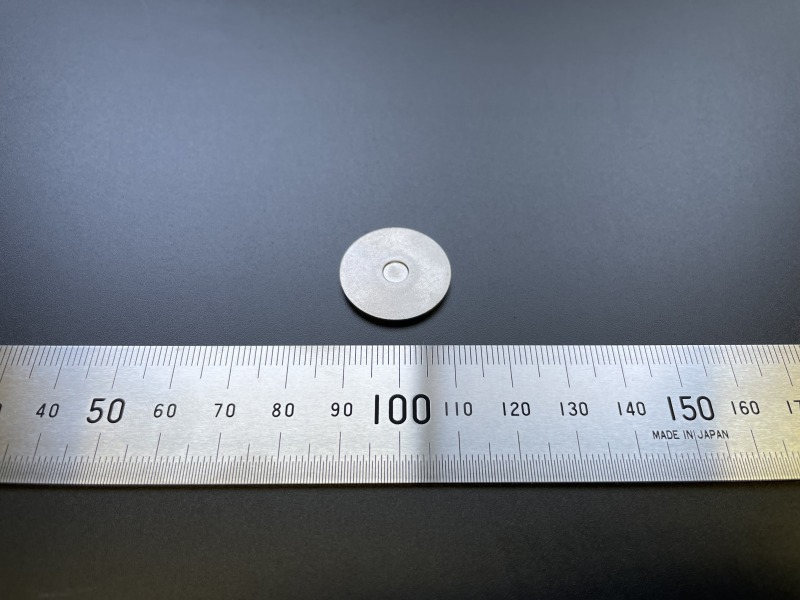

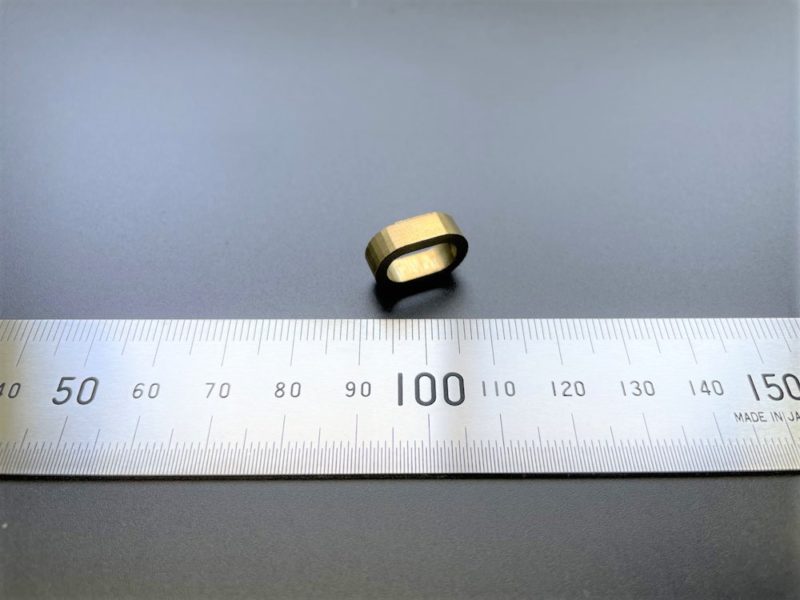

当社の冷間鍛造+精密せん断加工事例

精密せん断加工のことなら、工法転換プレス加工技術.comまで!

いかがでしたでしょうか。今回は精密せん断加工についてご紹介しました。

工法転換プレス加工技術.comを運営する熊谷精機株式会社は、プレス加工のプロフェッショナルとして、主に自動車、産業機械に向けてあらゆる部品を製作してまいりました。

当社は、様々な工法転換のご提案実績がございます。切削部品のプレス化や複数部品の一体化、FB(ファインブランキング)製品の一般プレス加工化など、当社がこれまで培ってきた精密せん断加工技術、冷間鍛造加工技術を用いて、お客様のご要望の製品を製作いたします。

さらに、当社では月産100〜100万個以上まで様々な数量に対応することができます。工法転換を検討する際は、ご要望に応じて生産性検証を行い、あらゆる課題を抽出した上で合理化提案をいたします。

プレス加工に関するお悩みをお持ちの方は、工法転換プレス加工技術.comまでお問い合わせください!